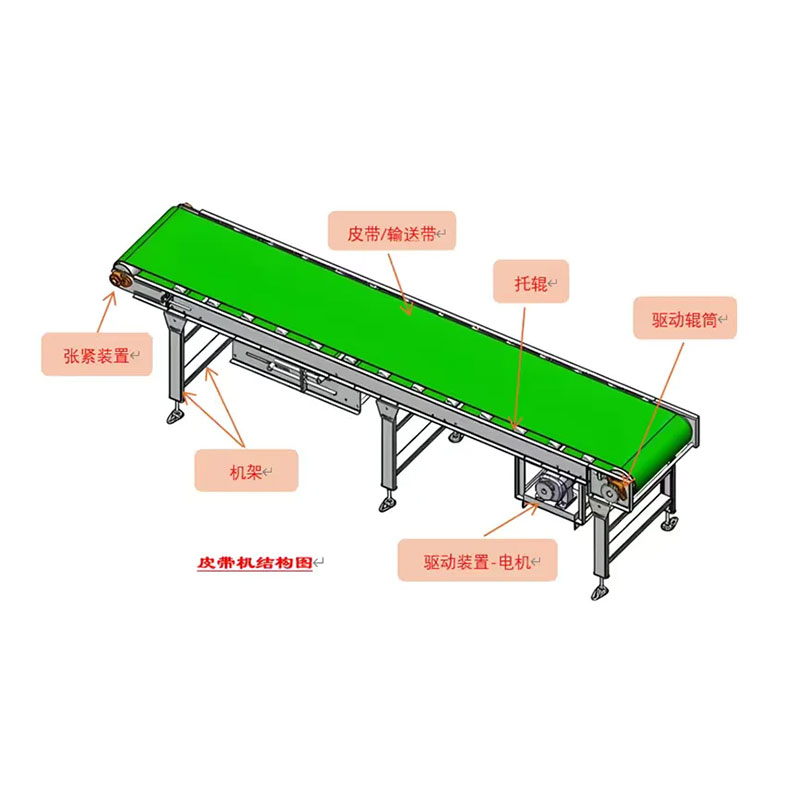

Конструкция ленточного конвейера

2025-07-30

Ленточные конвейеры являются наиболее распространенным оборудованием непрерывного действия в перерабатывающей промышленности. Они могут использоваться для транспортировки порошков и готовой продукции как по горизонтали, так и по пологим поверхностям. Например, на цементных заводах они часто используются для транспортировки сырья, полуфабрикатов и готовой продукции между горнодобывающими, дробильными, упаковочными и складскими помещениями. Ленточные конвейеры также могут использоваться на сборочных линиях, а иногда и в составе сложного оборудования. Например, крупные площадки предварительной гомогенизации в цементной промышленности, разгрузчики грузовиков и погрузочно-разгрузочные мосты являются незаменимыми для ленточных конвейеров. Широкое применение этого конвейерного оборудования обусловлено, прежде всего, его преимуществами: высокой производительностью, большими расстояниями транспортировки, стабильной и надежной работой, простотой конструкции и простотой обслуживания.

Ленточные конвейеры можно классифицировать по конструкции рамы: стационарные, подвижные и мобильные. Рабочие элементы всех трех типов идентичны и отличаются только рамой. В данной статье будут рассмотрены только конструкция, производительность и расчет выбора стационарных ленточных конвейеров; аналогичные соображения применимы и к другим типам.

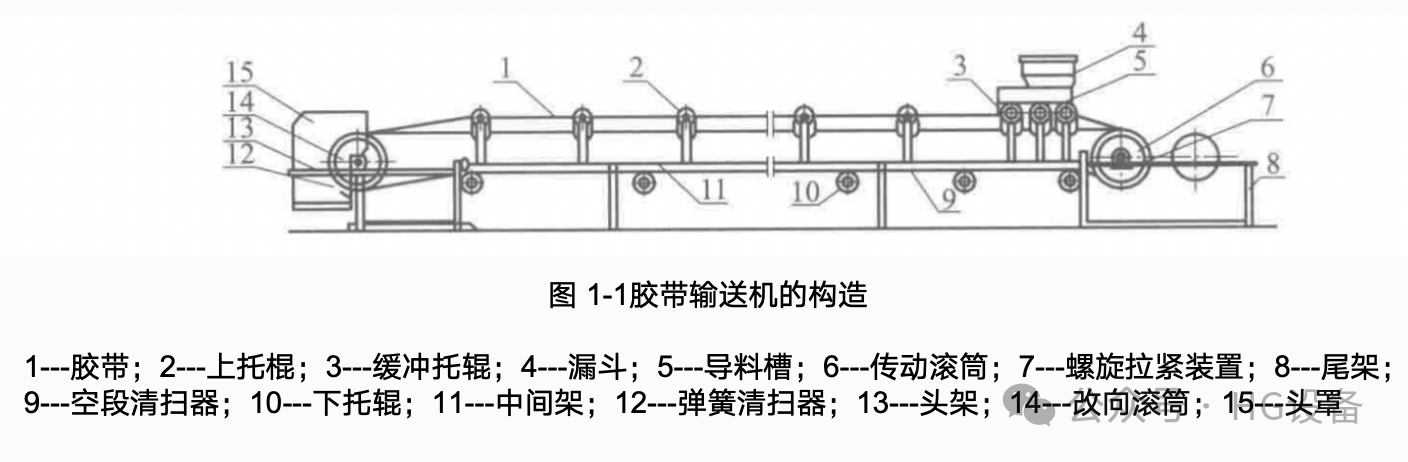

На рис. 1-1 показана конструкция ленточного конвейера. Бесконечная клейкая лента 1 намотана на направляющий ролик 14 и приводной ролик 6, поддерживаемые верхним и нижним роликами 2 и 10, закреплёнными на раме. При вращении приводного ролика лента натягивается между двумя роликами натяжным устройством 7. Трение между приводным роликом и лентой приводит ленту в движение. Материал поступает на ленту через бункер 4 и выгружается с приводного ролика. Точки загрузки и выгрузки могут быть расположены в соответствии с требованиями технологического процесса.

1. Конвейерные ленты

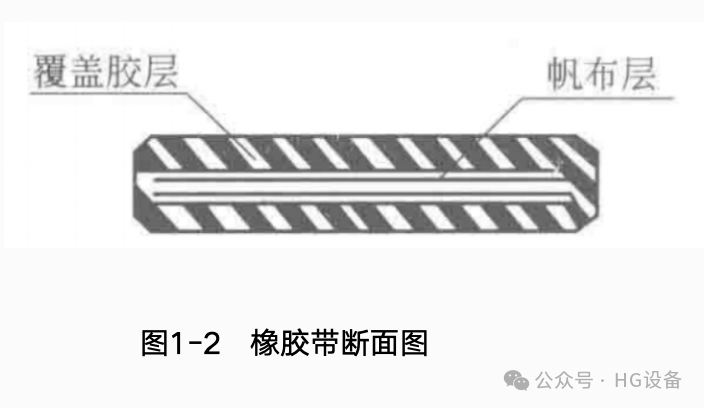

Конвейерные ленты выполняют как тяговые, так и несущие функции. Они в основном подразделяются на две категории: ленты с тканевым сердечником и ленты со стальным сердечником. В лентах с тканевым сердечником в качестве основы обычно используется хлопчатобумажная ткань, хотя в последние годы также используются основы из синтетических волокон, таких как вискоза, нейлон, полиуретан и полиэстер. В настоящее время существует два типа конвейерных лент: резиновые ленты и конвейерные ленты из поливинилхлоридного пластика. Резиновые ленты широко используются, но пластиковые ленты также имеют многообещающие перспективы применения, поскольку обладают износостойкостью и эластичностью резиновых лент, а также превосходной химической стойкостью, кислото- и щелочестойкостью и определенной степенью маслостойкости. Резиновые ленты состоят из нескольких слоев холста с тонким слоем резины, нанесенным между слоями методом вулканизации. Верхняя и боковые поверхности ленты покрыты защитным слоем резины, как показано на рисунке 1-2.

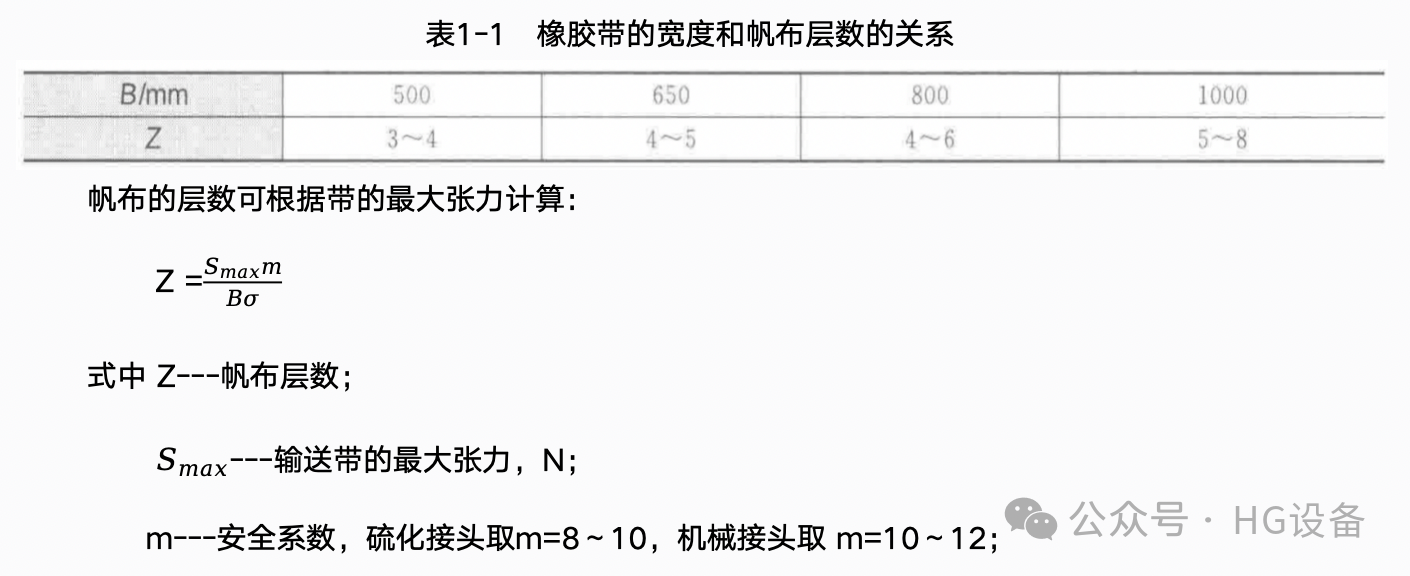

Функция слоя холста — выдерживать натяжение. Очевидно, что чем шире лента, тем шире слой холста и тем большее натяжение она может выдержать; чем больше слоёв холста, тем большее натяжение она может выдержать. Однако чем меньше боковая гибкость ленты, тем меньше вероятность того, что она будет поддерживать плавный контакт с опорными роликами, что может привести к её отклонению и выгрузке материала из машины под углом. В таблице 7-1 показано количество слоёв холста, обычно используемых в резиновых лентах.

B = ширина ленты, см;

σ = радиальное разрывное натяжение конвейерной ленты. Для стандартных резиновых лент σ = 560 Н/см на слой; для высокопрочных резиновых лент σ = 960 Н/см на слой.

Резиновый слой защищает полотно от влаги и гниения, а также предотвращает трение между материалом и полотном. Поэтому резиновый слой различается для рабочей поверхности (поверхности, контактирующей с материалом) и нерабочей поверхности (поверхности, не контактирующей с материалом). Толщина резинового слоя рабочей поверхности доступна в пяти вариантах: 1,5 мм, 2,0 мм, 3,0 мм, 4,5 мм и 6,0 мм. Толщина резинового слоя нерабочей поверхности доступна в трёх вариантах: 1,0 мм, 1,5 мм и 3,0 мм. Толщина резинового слоя определяется размерами и физическими свойствами изделия. Обычно используется толщина от 1,5 до 3,0 мм.

Склеивание резиновых лент – один из ключевых вопросов, влияющих на срок службы ленты. Из-за низкой прочности соединений, при расчётах необходимо учитывать большой запас прочности резиновой ленты, что ограничивает её полную производительность. Для обеспечения надлежащей работы ленты и экономии резины необходимо эффективно решать проблему склеивания.

Способы соединения резиновых лент можно разделить на два типа: вулканизация и механическое склеивание. Вулканизирование включает в себя симметричную резку холста и слоёв резины в месте соединения под определённым рисунком и углом, нанесение клея для достижения адгезии и последующий нагрев при определённом давлении и температуре в течение определённого времени. Реакция вулканизации превращает сырую резину в вулканизированную, что обеспечивает прочность сцепления в месте соединения.

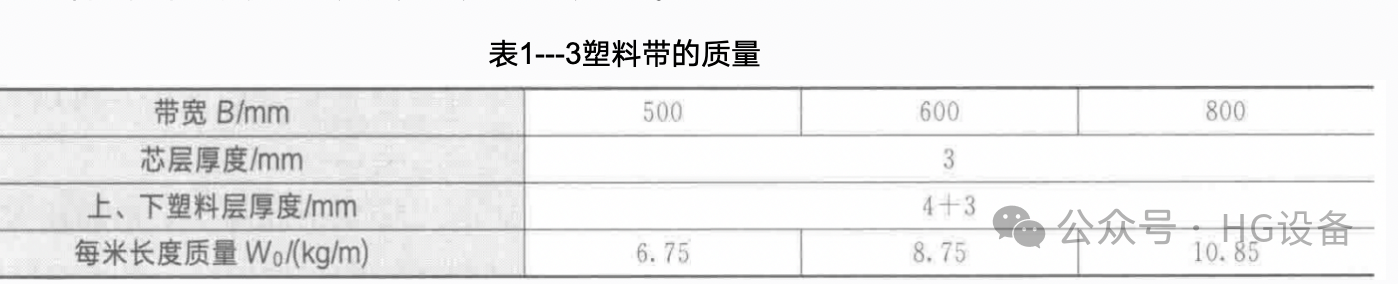

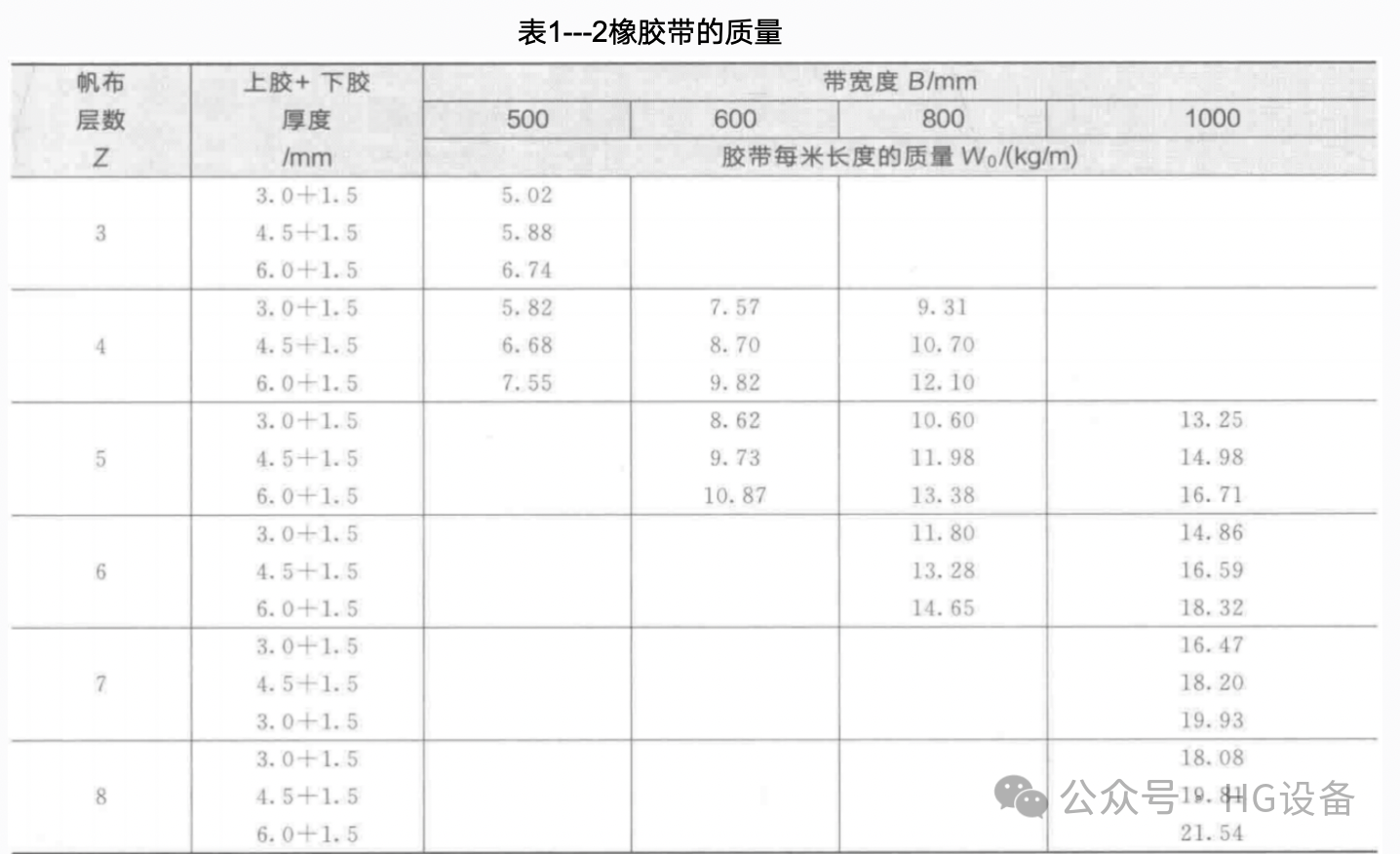

Пластиковые конвейерные ленты выпускаются двух типов: с многослойным сердечником и сплошным сердечником. Пластиковые ремни с многослойным сердечником похожи на обычные резиновые ремни, с радиальным разрывным усилием 560 Н/см на слой. Пластиковые ремни со сплошным сердечником отличаются простотой производства, высокой производительностью, низкой стоимостью и высоким качеством. Пластиковые ремни со сплошным сердечником доступны в трех толщинах: 4 мм, 5 мм и 6 мм. Пластиковые ремни могут быть соединены механически или путем пластификации. Коэффициент запаса прочности для механических соединений аналогичен коэффициенту запаса прочности для резиновых ремней. Пластифицированные соединения могут достигать 70%-80% их внутренней прочности с коэффициентом запаса прочности m = 9. Поэтому для пластиковых ремней с цельным сердечником важно использовать пластифицированные соединения. Масса на единицу длины резиновых и пластиковых ремней приведена в таблицах 1-2 и 1-3 соответственно.

Резиновые конвейерные ленты со стальным кордом используют несколько параллельных стальных кордов, расположенных в одной плоскости, заменяя многослойный тканевый сердечник. Стальные корды скручены из очень тонкой стальной проволоки диаметром от 2,0 до 10,3 мм. Стальные корды изготавливаются из стальной проволоки диаметром 1 мм, которая закаливается и омедняется для улучшения сцепления между резиной и кордом. Обработанная стальная проволока затем холоднотянута в нить диаметром 0,25 мм. Основным преимуществом резиновых конвейерных лент со стальным кордом является высокая прочность на разрыв, что делает их пригодными для транспортировки на большие расстояния и по крутым склонам. Их низкое удлинение (примерно от 1/10 до 1/5 от обычных резиновых ремней) сокращает ход натяжения. Их более тонкий сердечник обеспечивает превосходный продольный изгиб и легкое нарезание канавок (угол наклона 35°), что не только увеличивает энергию транспортировки, но и предотвращает отклонение ленты. Их хорошая поперечная гибкость позволяет использовать шкивы меньшего диаметра. Их превосходные динамические характеристики, стойкость к ударам и усталости при изгибе, а также простота ремонта после повреждения повышают рабочие скорости. Прочные соединения обеспечивают повышенную безопасность, а срок службы в 2-3 раза превышает срок службы обычных резиновых ремней. Однако их недостатком является подверженность коррозии стальных тросов при повреждении покрытия. Во время эксплуатации важно предотвращать застревание материала между барабаном и лентой, поскольку их малая растяжимость может легко привести к разрыву кордов. Ленточные конвейеры развиваются в направлении больших расстояний, высокой производительности и высоких скоростей. В настоящее время в большинстве магистральных конвейеров высокой производительности, используемых в различных странах, используются резиновые конвейерные ленты со стальным кордом.

2. Ролики

Ролики поддерживают вес конвейерной ленты и материала на ней, уменьшая провисание ленты и обеспечивая стабильную работу. Ролики можно разделить на следующие типы:

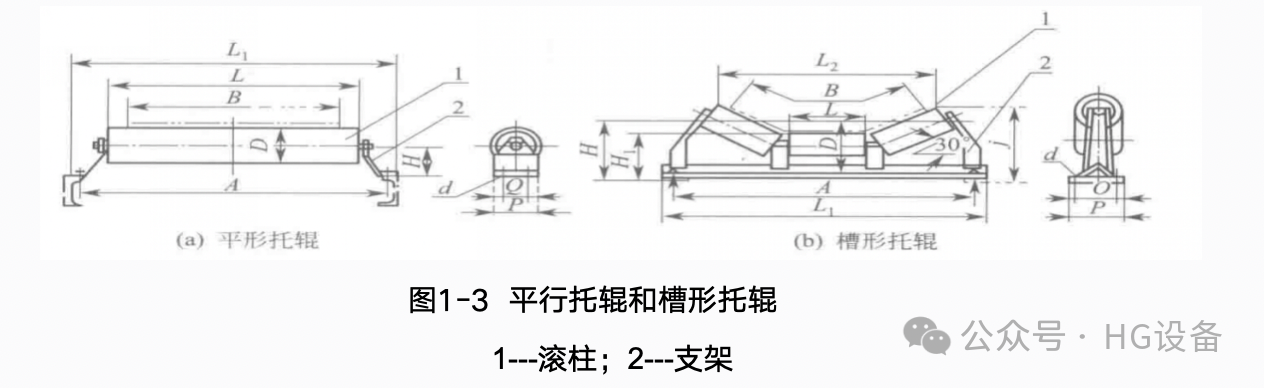

① Плоские ролики, как показано на рисунке 1-3 (а), обычно используются для транспортировки штучных грузов, разгрузочных зон и стационарных разгрузочных устройств.

② Желобчатые ролики, показанные на рисунке 1-3 (b), обычно используются для транспортировки сыпучих материалов. Их производительность более чем на 20% выше, чем у плоских роликов. В старых моделях обычно использовались углы наклона 20° и 30°, но в настоящее время они составляют 35° и 45°. За рубежом также применяется угол наклона 60°.

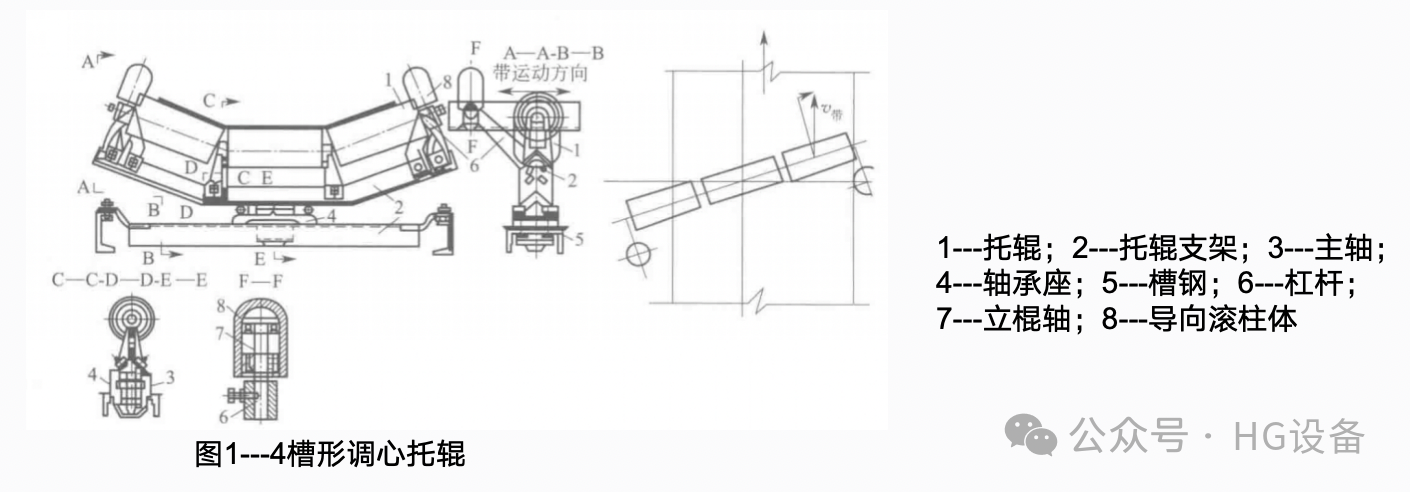

Конструкция самоустанавливающегося роликоопоры желобчатой формы показана на рисунках 1–4. Роликоопора 2 установлена на главном валу 3 с упорным подшипником качения, что обеспечивает вращение всего ролика вокруг вертикальной оси. При отклонении конвейерной ленты и соударении с направляющим роликом 8, возникающее сопротивление создает силу и крутящий момент, которые приводят во вращение весь роликоопору. В результате геометрический центр ролика перестает быть перпендикулярным осевой линии ленты, что приводит к возникновению силы трения скольжения между лентой и роликом. Эта сила способствует возвращению конвейерной ленты и ролика в нормальное рабочее положение.

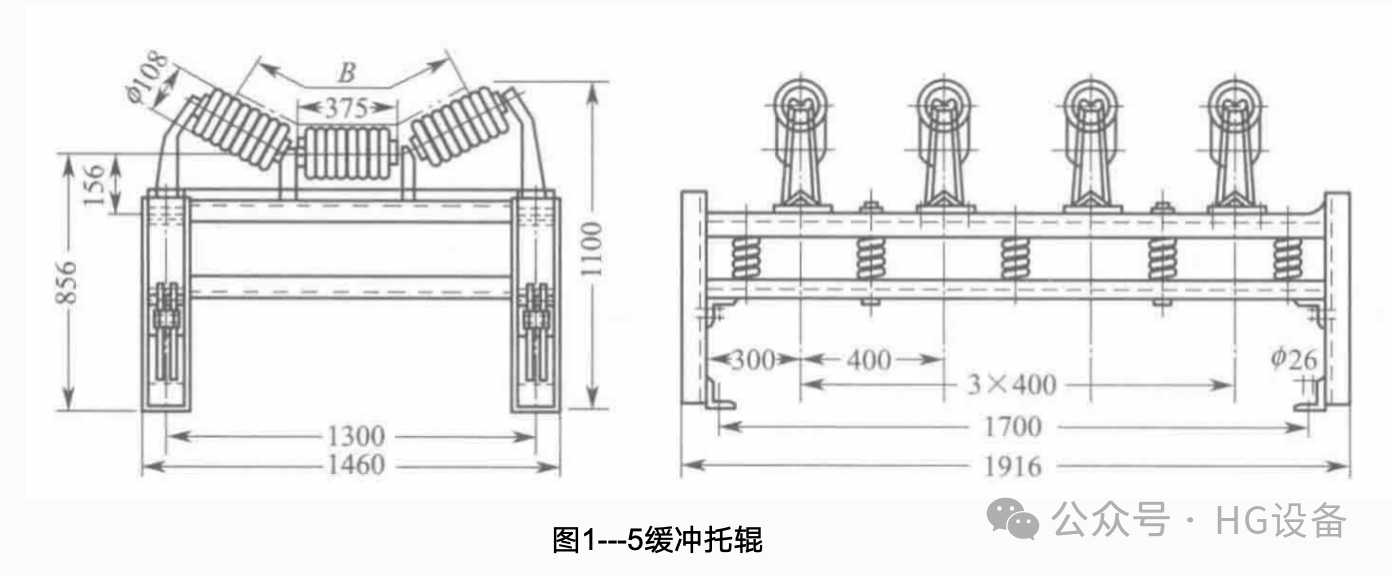

④ Буферный ролик. Как показано на рисунке 1-5, в точке приёма материала для снижения его воздействия на конвейерную ленту может быть установлен буферный ролик. Ролик изготовлен из специальной резины с трубчатым поперечным сечением.

⑤ Обратные ролики используются для поддержки конвейерной ленты на нижнем участке. Они бывают плоскими, V-образными и перевёрнутыми V-образными. V-образные и перевёрнутые V-образные возвратные ролики уменьшают вероятность отклонения конвейерной ленты. При совместном использовании V-образные и перевёрнутые V-образные возвратные ролики образуют ромбовидное поперечное сечение, что ещё более эффективно предотвращает отклонение ленты.

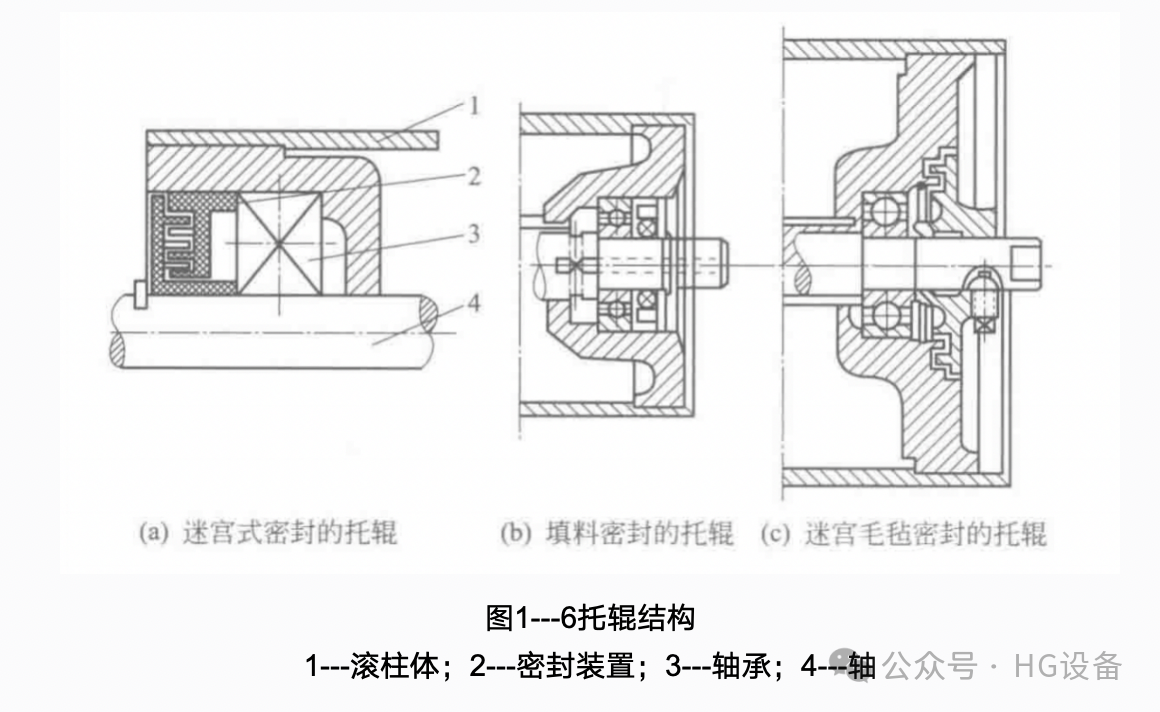

⑥ Переходные ролики устанавливаются между барабаном и первым набором роликов. Они постепенно проходят по конвейерной ленте, снижая дополнительную нагрузку на края ленты, возникающую из-за желобления. Ролики состоят из двух частей: роликов и кронштейнов. Как показано на рисунке 1-6, ролики представляют собой сборный узел, состоящий из корпуса ролика, вала, подшипников и уплотнений. Корпус ролика вырезан из стальной трубы со штампованными стальными или чугунными вкладышами на каждом конце, служащими посадочными местами для подшипников. Ролики опираются на шпиндель подшипниками качения (в редких случаях также используются подшипники скольжения). Для предотвращения попадания пыли в подшипники и утечки смазочного масла устанавливаются уплотнения. Лабиринтные уплотнения обеспечивают наилучшие результаты, но обладают низкой водостойкостью.

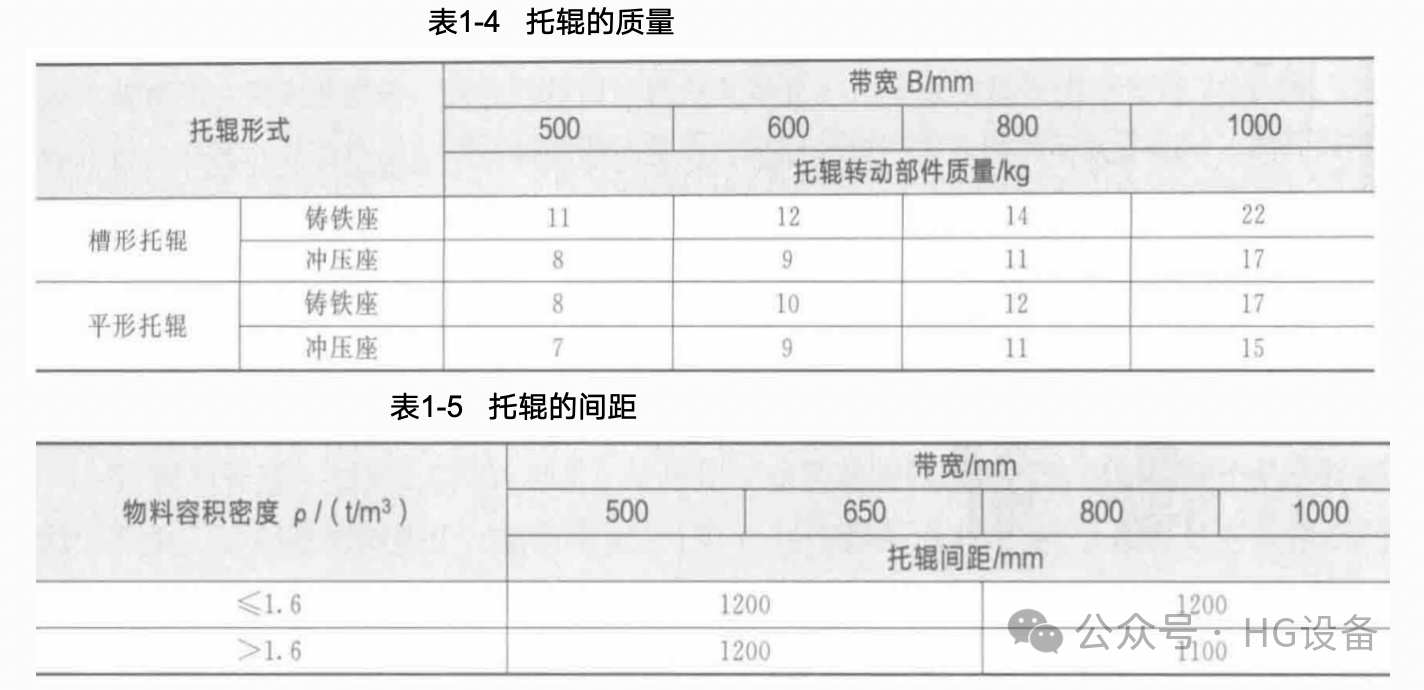

Кронштейн ролика изготавливается методом литья, сварки или штамповки и жёстко крепится к раме конвейера. Масса ролика указана в таблице 1-4.

Расстояние между роликоопорами ленточного конвейера следует определять в зависимости от ширины ленты и физических свойств материала. Рекомендуется использовать диапазон, указанный в таблице 1-5.

Расстояние между роликоопорами на приемном конце зависит от насыпной плотности и кусковости материала и обычно составляет от 1/3 до 1/2 расстояния между верхними роликоопорами. Расстояние между нижними роликоопорами обычно составляет 3 метра. Расстояние между осью головного ролика и первым набором лотковых роликов должно быть в 1,3 раза больше расстояния между верхними роликоопорами, а расстояние между хвостовым роликом и первым набором роликов должно быть не меньше расстояния между верхними роликоопорами. При транспортировке штучных изделий весом более 20 кг расстояние между роликоопорами не должно превышать 1/2 длины изделия в направлении транспортировки. При транспортировке штучных изделий весом менее 20 кг расстояние между роликоопорами может составлять 1 метр.

III. Привод

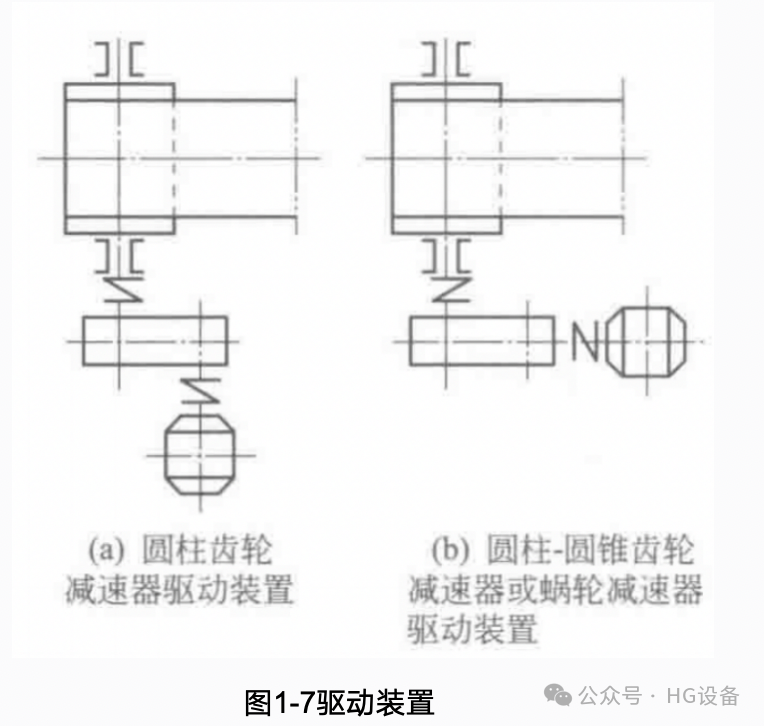

Функция привода заключается в передаче тягового усилия на конвейерную ленту посредством трения между ведущим роликом и лентой, тем самым протягивая её. Типичная конструкция привода ленточного конвейера показана на рисунке 1-7. Ведущий ролик приводится в движение электродвигателем через редуктор. Для наклонных ленточных конвейеров в привод также входит тормозное устройство, предотвращающее проскальзывание ленты под воздействием материала в случае внезапного отключения электроэнергии. Наиболее распространёнными редукторами являются цилиндрические и конические редукторы. Кроме того, используются цилиндро-конические и червячные редукторы.

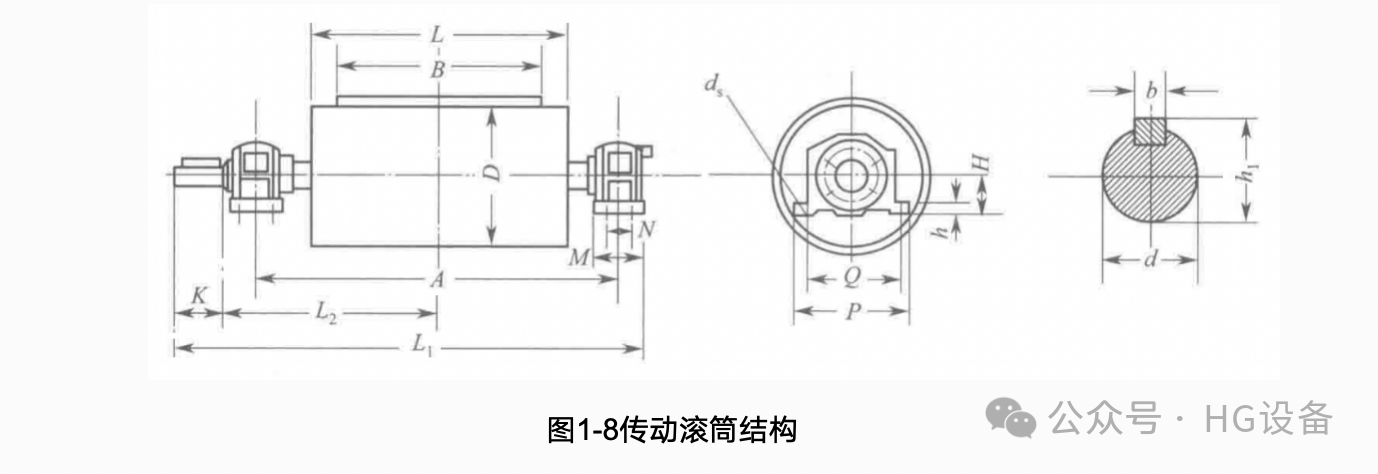

Конструкция приводного шкива показана на рисунках 7–8. Он изготовлен из чугуна или сварных стальных пластин. Шкив имеет цилиндрическую форму с небольшим выступом в середине, называемым барабаном. Он служит для самоцентрирования ремня при его движении. Высота выступа (разница между радиусами центра и края) обычно составляет 0,5% от диаметра, но не менее 4 мм.

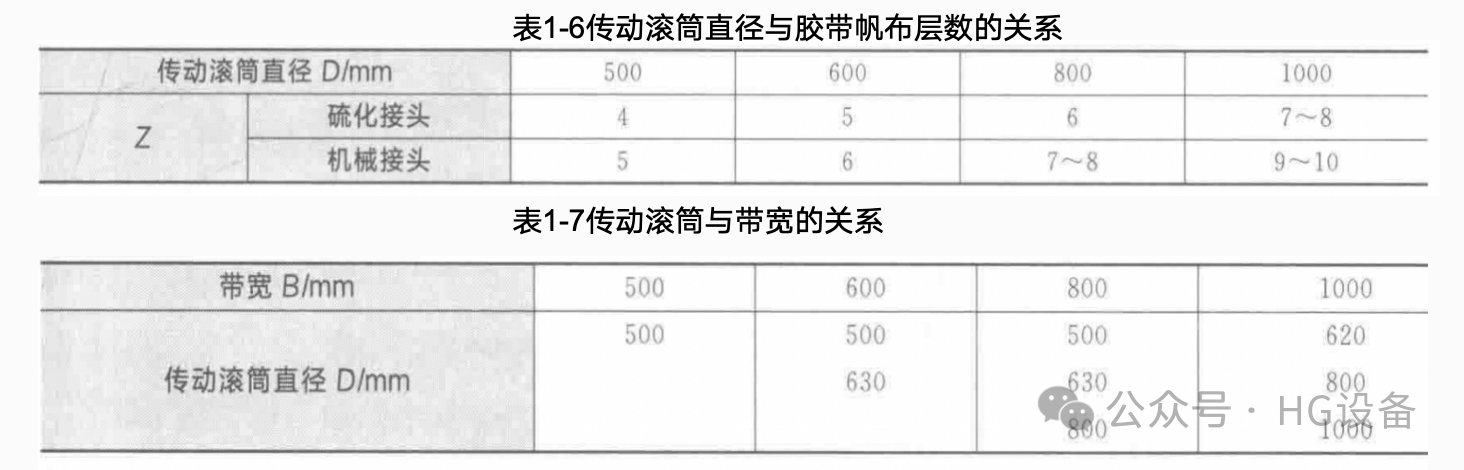

Ширина шкива должна быть на 100–200 мм больше ширины ремня. Диаметр шкива определяется количеством слоёв полотна в ленте. Для стандартных лент отношение диаметра ведущего шкива к количеству слоёв полотна составляет D/Z = 125 для вулканизированных соединений и 100 для механических соединений. Для высокопрочных лент D/Z = 200.

Зависимость между диаметром стандартного ведущего шкива и количеством слоёв ленты представлена в таблице 1-6, а зависимость между шириной ремня и диаметром ведущего шкива — в таблице 1-7.

Приводные ролики выпускаются двух типов: гладкие и с резиновым покрытием. Гладкие ролики обычно имеют коэффициент трения от 0,20 до 0,25 и подходят для применения в условиях низкой мощности и влажности. Обрезиненные ролики с резиновым покрытием, наоборот, используются для повышения коэффициента трения.

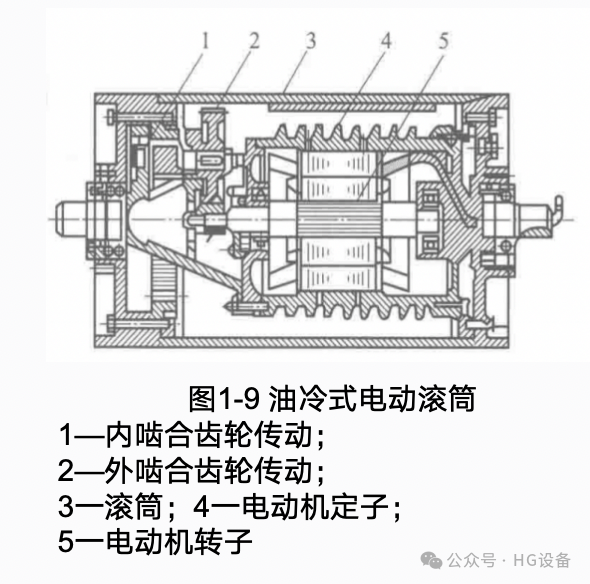

В ленточных конвейерах, когда требуется очень компактный привод, может использоваться электрический ролик. На рисунке 7-9 показан электрический ролик с масляным охлаждением, в котором двигатель и редуктор объединены внутри приводного ролика. Этот электрический ролик обладает следующими преимуществами: простая компактная конструкция, минимальные требования к пространству; безопасная эксплуатация; простота управления всем агрегатом и сокращение времени простоя. По сравнению с внешними приводами той же спецификации, электрический ролик примерно на 60–70% легче, что позволяет сэкономить 58% металла. Диапазон мощности электрических роликов составляет от 2,2 до 55 кВт, и они обычно используются в условиях окружающей среды с температурой не выше 40 °C.

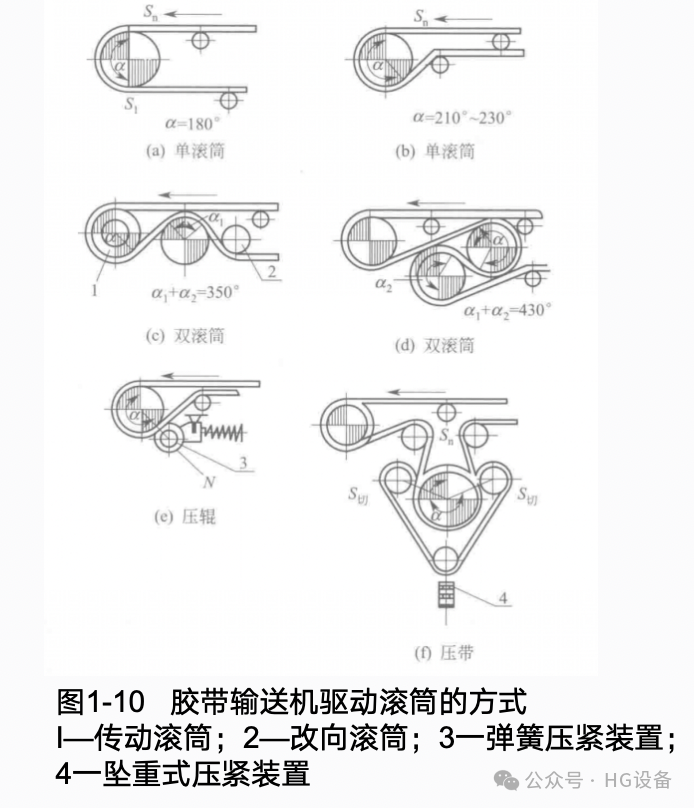

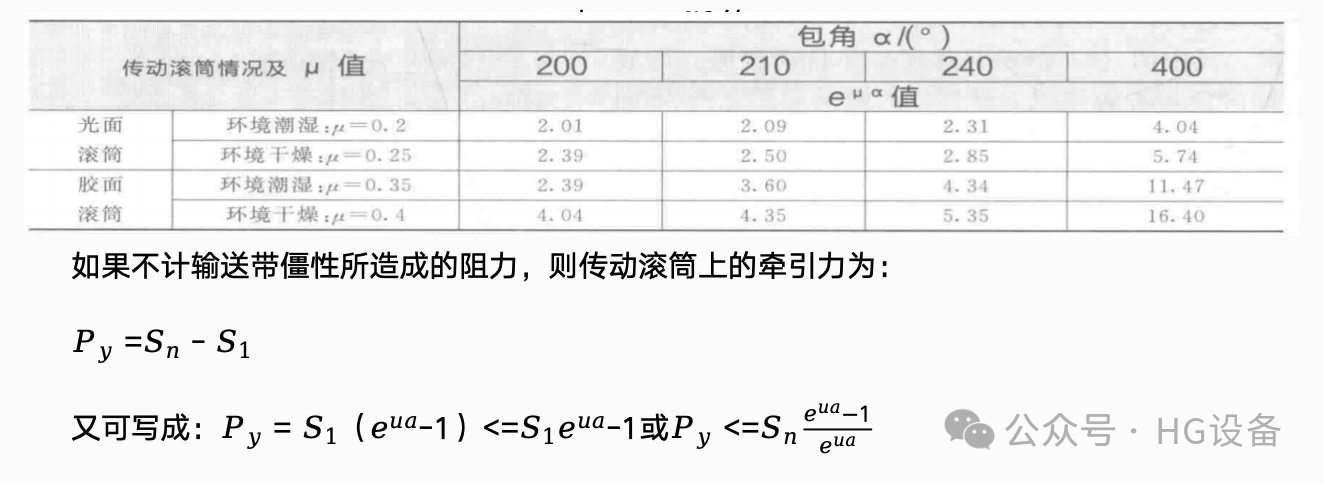

Ключевой проблемой систем привода ленточного конвейера является то, как конвейерная лента обхватывает ведущие ролики. На рисунках 1–10 показано несколько вариантов. На рисунке (a) показан один ведущий ролик с углом обхвата ленты α = 180°. При использовании одного направляющего ролика, как показано на рисунке (b), угол обхвата составляет 210–230°. Два ведущих ролика, как показано на рисунках (c) и (d), имеют углы обхвата α = 350° и α = 430° соответственно. На рисунках (e) и (f) для увеличения давления используется прижимной ролик или ремень. Условия приведения в движение конвейерной ленты следующие [Рисунок 7-10 (а)]: Для предотвращения проскальзывания конвейерной ленты на ведущем ролике соотношение между натяжением ленты S_n в точке подвода ведущего ролика и натяжением ленты S_1 в точке отвода ведущего ролика должно удовлетворять формуле Эйлера: S_n <= S_1e^ua

Где: S_n — натяжение ленты в точке подвода ведущего ролика, Н;

S_1 — натяжение ленты в точке отвода ведущего ролика, Н;

e — основание натурального логарифма;

u — коэффициент трения между ведущим роликом и лентой конвейера;

a — угол обхвата конвейерной ленты ведущим роликом.

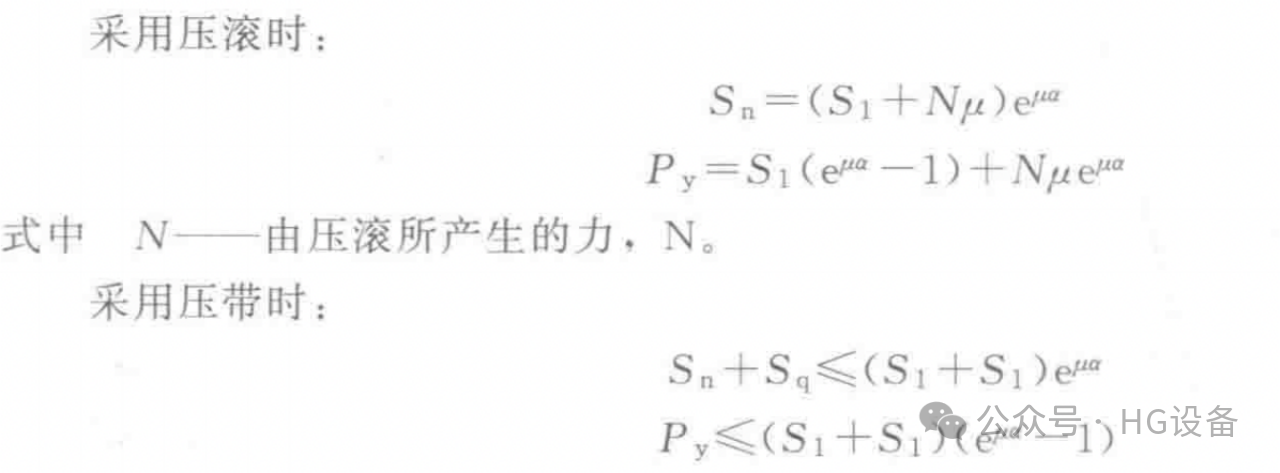

Как видно из формулы, тяговое усилие конвейерной ленты увеличивается с увеличением p, a и S. Следовательно, для увеличения тягового усилия конвейерной ленты можно увеличить любой из этих трёх факторов. Однако увеличение S ограничено прочностью конвейерной ленты; увеличение s зависит от материала поверхности роликов и условий эксплуатации; а увеличение a влияет на конструкцию конструкции. Для увеличения тягового усилия при сохранении постоянных u, a и Sn целесообразно использовать метод создания дополнительного давления через ролики или давление ленты.

4. Устройства перенаправления

В ленточных конвейерах обычно используются направляющие ролики для перенаправления ленты в вертикальной плоскости. Конструкция направляющего ролика по существу такая же, как у ведущего ролика, но его диаметр немного меньше. Отношение диаметра направляющего ролика к слою полотна ленты обычно должно быть ≥80 к 100.

Направляющие ролики с углом 180° обычно используются в качестве хвостовых роликов или вертикальных натяжных роликов; направляющие ролики с углом 90° обычно используются в качестве направляющих роликов над вертикальным натяжным устройством; а ролики с углом перенаправления менее 45° обычно используются в качестве роликов для улучшения качества поверхности.

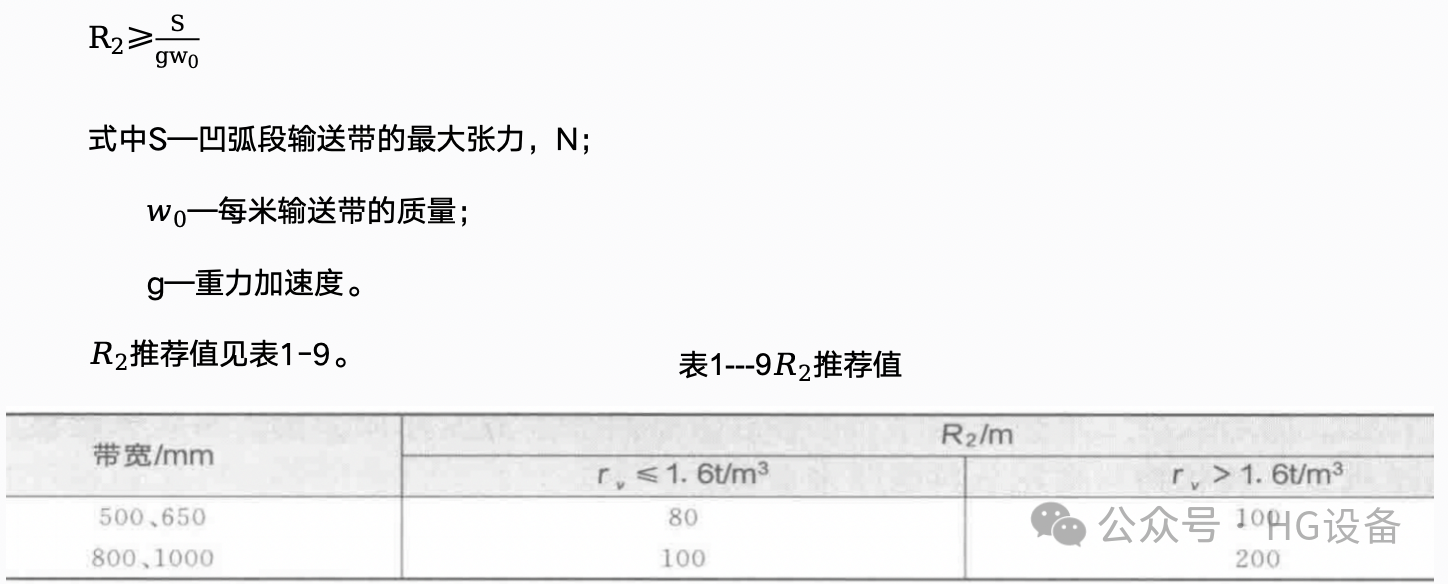

В качестве альтернативы для перенаправления ленты можно использовать ряд роликов. Например, когда конвейерная лента поворачивается с наклонного направления на горизонтальное (или уменьшает угол наклона), для перенаправления ленты можно использовать ряд роликов, при этом расстояние между роликами должно быть вдвое меньше обычного. В этом случае кривая конвейера имеет выпуклость вверх, а радиус кривизны выпуклой дуги можно рассчитать по формуле: R1 ≥ 18B, где B — ширина ленты в метрах.

Иногда возможно изменить направление конвейерной ленты, позволив ей свободно висеть на кривой без какого-либо устройства изменения направления. Если конвейерная лента поворачивает из горизонтального положения в наклонное (или увеличивает угол наклона), этот метод можно использовать, но под лентой конвейера всё равно необходимо установить ряд роликов. В этом случае радиус кривизны вогнутой дуги можно рассчитать по формуле:

5. Натяжное устройство

Натяжное устройство предназначено для натяжения ленты ленточного конвейера, ограничения вертикальности между опорными роликами и обеспечения необходимого натяжения ленты, что обеспечивает достаточное трение и тягу между лентой и приводным роликом для обеспечения нормальной работы. Натяжные устройства подразделяются на три типа: спирального типа, кареточного типа и вертикального типа.

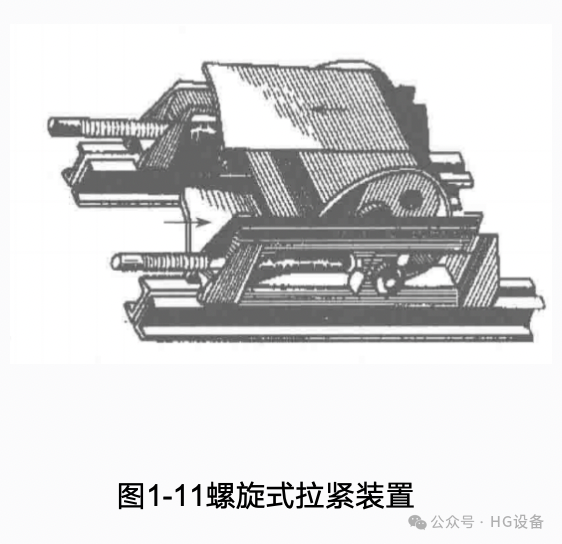

(1) Спиральное натяжное устройство

Спиральное натяжное устройство показано на рисунке 1-11 и состоит из регулировочной спирали и направляющей рамы. Вращающаяся спираль перемещает опору подшипника, скользя вдоль направляющей рамы, для регулировки натяжения ленты. Однако спираль должна быть самоблокирующейся, чтобы предотвратить ослабление. Это натяжное устройство компактно и легко, но с автоматической регулировкой. Оно подходит для транспортировки на короткие расстояния (обычно менее 100 м) и маломощных конвейеров. Ход натяжного устройства составляет 500 мм, 800 мм и 1000 мм.

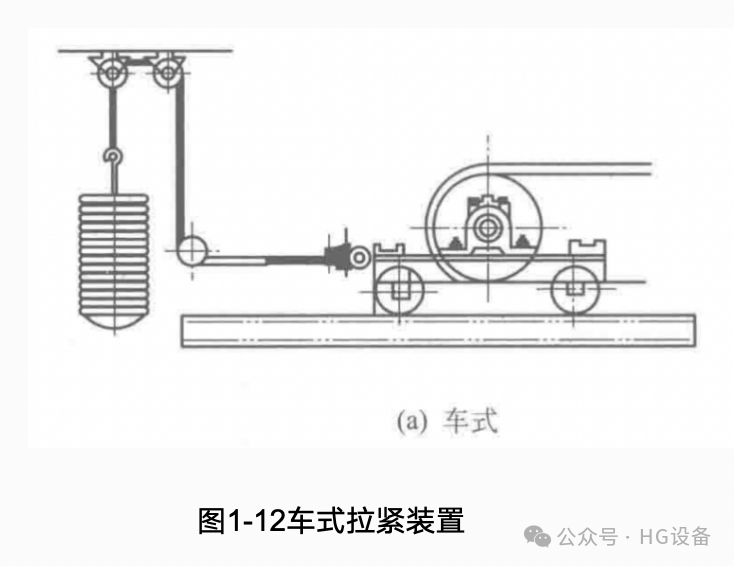

(2) Натяжное устройство тележечного типа

Натяжные устройства тележечного типа подразделяются на тяжёлые молотковые натяжные устройства и стационарные лебёдочные натяжные устройства. На рисунке 1-12 (а) показано тяжёлое молотковое натяжное устройство. Этот тип натяжного устройства подходит для конвейеров с большой дальностью перемещения и высокой мощностью. Ход натяжения составляет 2 м, 3 м и 4 м. Стационарное лебёдочное натяжное устройство используется для ленточных конвейеров с большой длиной хода, большим усилием натяжения (30–150 кН), большой дальностью перемещения и большим объёмом транспортировки. Максимальный ход натяжения может достигать 17 м.

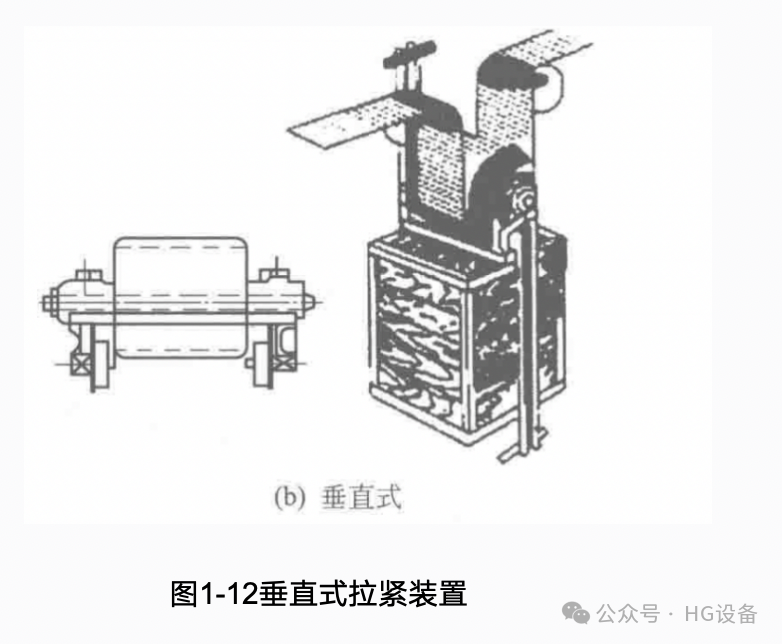

(3) Вертикальное натяжное устройство

Вертикальное натяжное устройство показано на рисунке 1-12 (b). Принцип его натяжения аналогичен принципу действия натяжного устройства тележечного типа. Оно подходит для ситуаций, когда размещение натяжного устройства тележечного типа затруднено. Его можно разместить в пространстве конвейерного коридора. Оно автоматически компенсирует удлинение конвейерной ленты под действием силы тяжести при изменении натяжения. Контейнер для грузов заполнен чугунными блоками весом 15 кг для регулировки натяжения. Недостатком этого натяжного устройства является наличие большого количества направляющих роликов, из-за чего материал может легко попасть между конвейерной лентой и натяжным роликом, повредив ленту. Это явление особенно серьёзно при транспортировке влажных или липких материалов из-за недостаточной очистки.

6. Загрузочно-разгрузочные устройства

Тип загрузочного устройства определяется характеристиками транспортируемого материала. Штучные материалы обычно загружаются с помощью наклонного желоба, желоба или непосредственно на конвейер; сыпучие материалы загружаются с помощью загрузочного бункера.

Помимо обеспечения равномерной подачи фиксированного количества транспортируемого материала на конвейер, загрузочное устройство должно также обеспечивать равномерное распределение материалов по ленте конвейера, уменьшая или исключая ударное воздействие на ленту во время загрузки. Поэтому наклон загрузочного устройства в идеале должен обеспечивать скорость, близкую к скорости движения ленты.

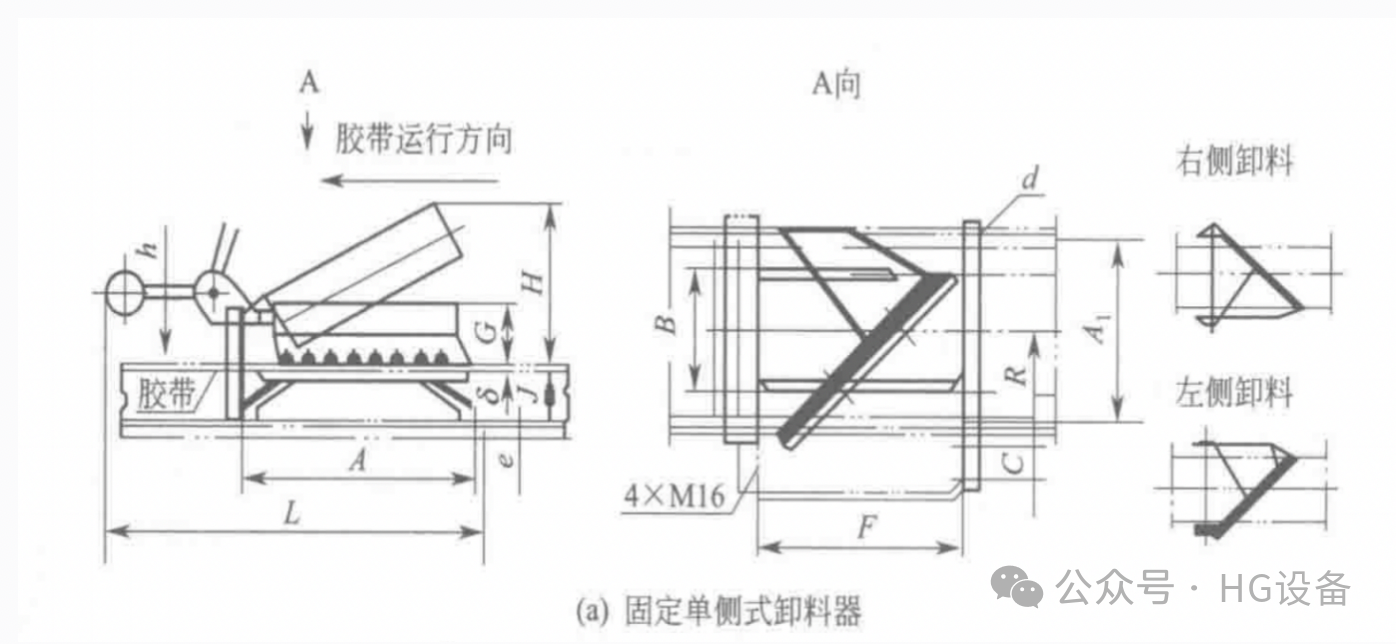

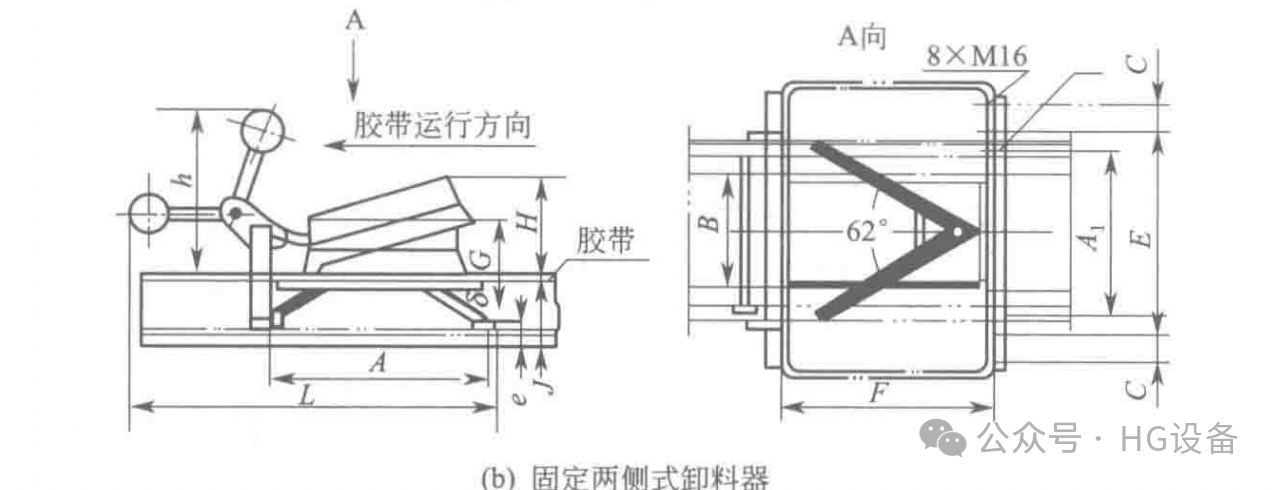

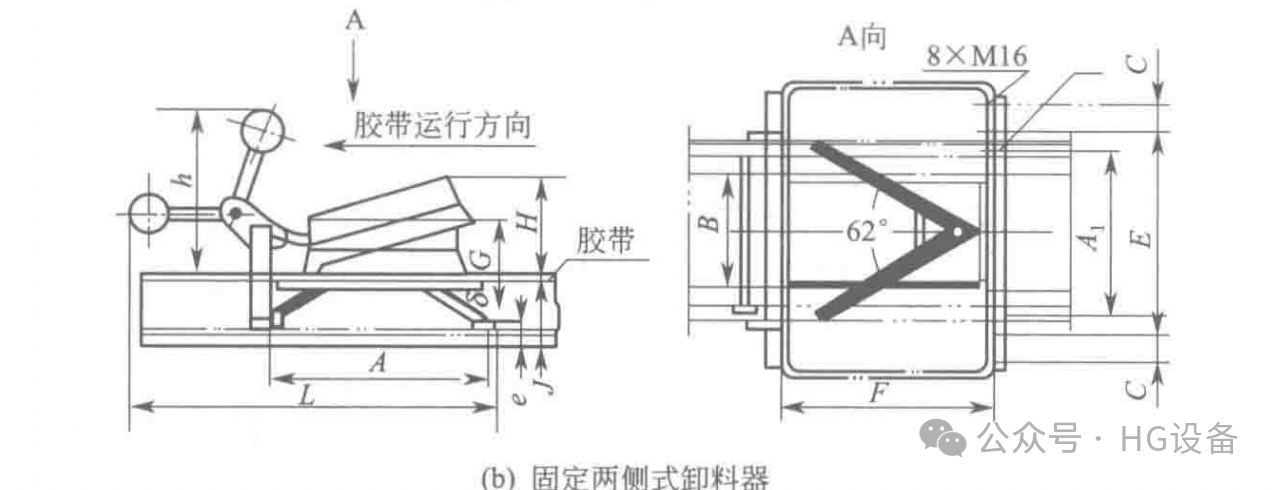

Тип разгрузочного устройства определяется его расположением. Простейшим способом разгрузки является разгрузка в конце конвейера. В этом случае, кроме направляющего желоба, не требуется никаких других устройств. Если разгрузка требуется в любой точке конвейера, требуются плужный разгрузчик и моторизованная тележка, как показано на рисунке 1-13.

6. Загрузочно-разгрузочные устройства

Тип загрузочного устройства определяется характеристиками транспортируемого материала. Штучные материалы обычно загружаются с помощью наклонного желоба, желоба или непосредственно на конвейер; сыпучие материалы загружаются с помощью загрузочного бункера.

Помимо обеспечения равномерной подачи фиксированного количества транспортируемого материала на конвейер, загрузочное устройство должно также обеспечивать равномерное распределение материалов по ленте конвейера, уменьшая или исключая ударное воздействие на ленту во время загрузки. Поэтому наклон загрузочного устройства в идеале должен обеспечивать скорость, близкую к скорости движения ленты.

Тип разгрузочного устройства определяется его расположением. Простейшим способом разгрузки является разгрузка в конце конвейера. В этом случае, кроме направляющего желоба, не требуется никаких других устройств. Если разгрузка требуется в любой точке конвейера, требуются плужный разгрузчик и моторизованная тележка, как показано на рисунке 1-13.

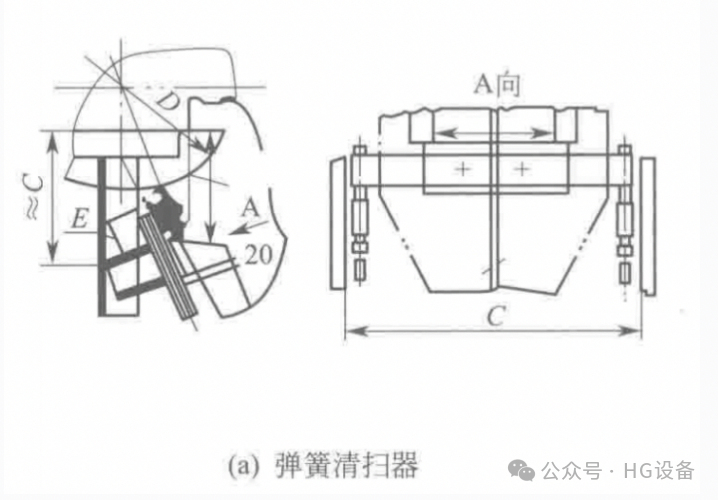

7. Очистительное устройство

Функция очистителя заключается в удалении материала, налипшего на конвейерную ленту, обеспечивая эффективную транспортировку материала и одновременно защищая её. Роль очистителя особенно важна при транспортировке липких и влажных материалов.

Очистители подразделяются на головные и концевые. Головные очистители, в свою очередь, подразделяются на скребковые очистители с утяжелением и пружинные очистители. Эти очистители устанавливаются на разгрузочном барабане для удаления материала, налипшего на рабочую поверхность конвейерной ленты. Конструкция пружинного очистителя показана на рисунке 1-14 (а).

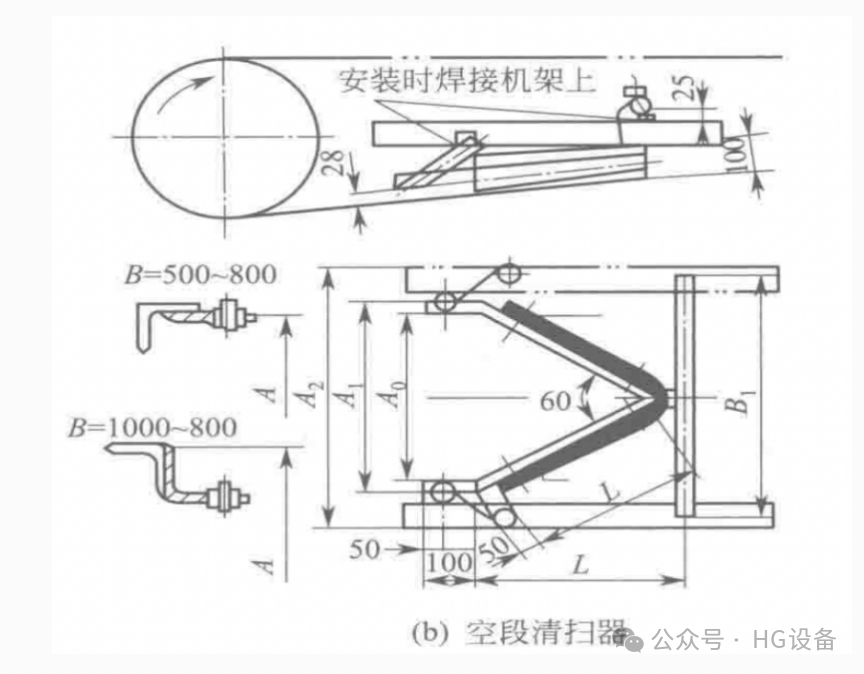

Воздухоочиститель устанавливается перед хвостовым роликом для очистки материала, налипшего на нерабочую поверхность конвейерной ленты. Конструкция воздухоочистителя показана на рисунке 1-14 (б).

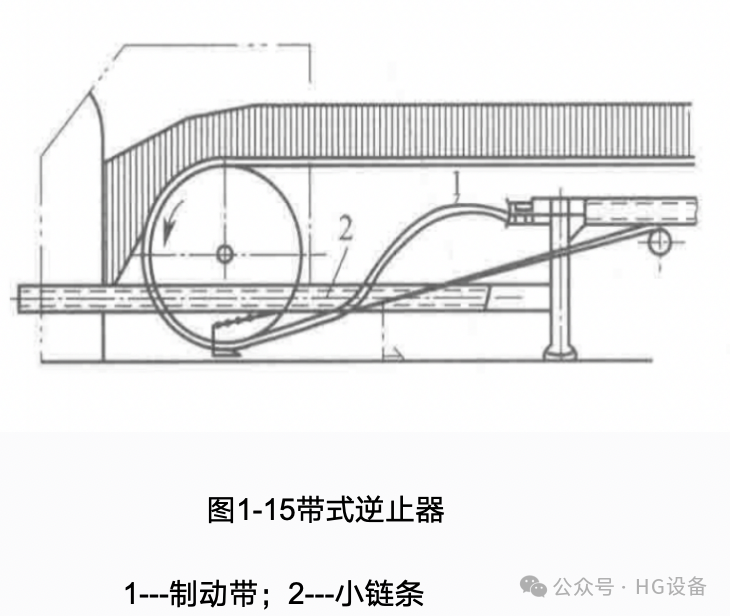

Конструкция ленточного упора обратного хода показана на рисунке 1-15. При нормальной работе конвейерной ленты тормозная лента 1 втянута, что не влияет на работу конвейерной ленты. При внезапном реверсе конвейерной ленты свободный конец тормозной ленты зажимается между приводным роликом и лентой конвейера, предотвращая движение ленты в обратном направлении. Преимуществами ленточного упора обратного хода являются простота конструкции, низкая стоимость и надежное торможение при углах наклона менее 18°. Недостатком является то, что для торможения требуется определенное количество обратного вращения, что может привести к засорению и просыпанию в задней зоне загрузки. Чем больше диаметр головного ролика, тем больше расстояние обратного вращения. Поэтому этот тип упора обратного хода не подходит для ленточных конвейеров высокой мощности.

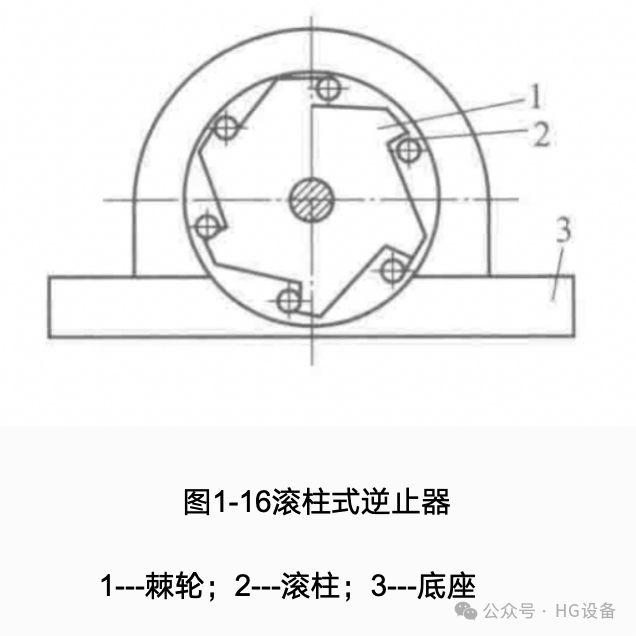

На рис. 1-16 показана конструкция роликового стопора обратного хода. Он состоит из храповика 1, ролика 2 и основания 3. Роликовый стопор обратного хода установлен на одном конце тихоходного вала редуктора, а его основание закреплено на раме. При вращении храповика по часовой стрелке ролик находится в широком зазоре, что не влияет на нормальную работу. Однако при движении конвейерной ленты в обратном направлении ролик заклинивается в узком зазоре между храповиком и основанием, предотвращая вращение храповика в обратном направлении. Роликовый стопор обратного хода обеспечивает сбалансированное и надежное торможение и подходит для использования на всех восходящих конвейерах.

Электромагнитные колодочные тормоза потребляют много энергии и часто выходят из строя из-за нагрева. Поэтому их обычно не используют и используют только для нисходящих конвейеров.