Китай: лидер по ленточным конвейерам?

2026-01-13

Вопрос, который часто всплывает в разговорах на выставках или при обсуждении новых проектов. Многие сразу представляют гигантские заводы и дешевую массовую продукцию. Но лидерство — это не только про объемы. Это про то, сможет ли твой конвейер проработать десять лет в сибирском карьере без постоянного ремонта, или выдержит ли он перегруз на угольном терминале в Находке. Тут уже начинаются нюансы, о которых знаешь только после десятка отгруженных и введенных в эксплуатацию линий.

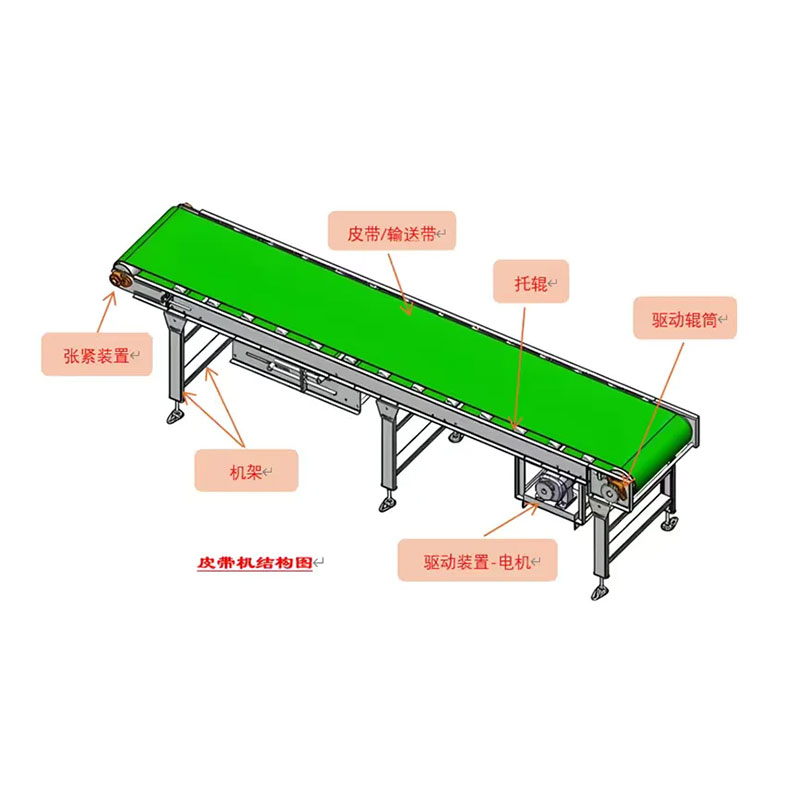

От ?сделано в Китае? к ?спроектировано для условий?

Раньше главным аргументом была цена. Сейчас — адаптивность. Российский заказчик приходит с конкретной задачей: транспортировка сырого известняка с уклонами, зимой до -45, летом — пыль и жара. Готового каталогого решения нет. Нужно считать, подбирать марку резины для конвейерной ленты, угол наклона роликов, тип привода. Китайские инженеры научились это делать быстро и, что важно, не в отрыве от производства. Завод, который сам делает роликоопоры и барабаны, более гибко реагирует на изменения в проекте.

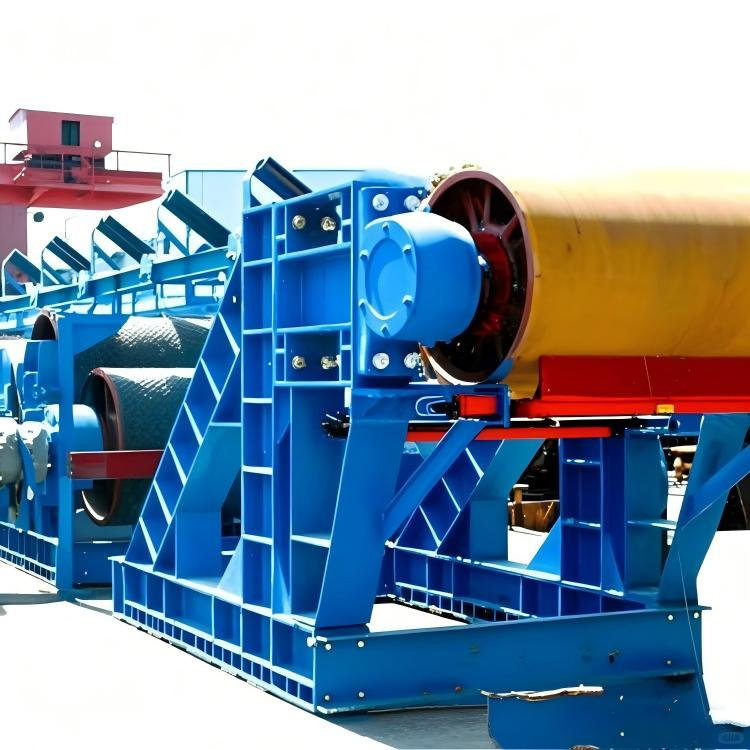

Взять, к примеру, историю с поставкой для обогатительной фабрики под Красноярском. Заказчик сомневался в несущей способности желобчатых роликоопор для тяжелой руды. Вместо стандартного каталога, коллеги из ООО Хэбэй Хуао Шэнсинь Тяжелая Промышленность Технологии оперативно сделали инженерный расчет на вибрацию и продольную устойчивость, подкрепив его видео с испытаний на своем полигоне. Решение было не самым дешевым — пришлось использовать ролики с усиленными лабиринтными уплотнениями, но оно сработало. Сайт компании, https://www.hasx.ru, в таких случаях — не просто визитка, а точка доступа к техдокументации и конкретным инженерам.

Именно расположение таких предприятий, как этот завод на Северо-Китайской равнине, играет роль. Близость к магистралям — это не просто слова ?удобная логистика?. Это возможность быстро получить сталь нужной марки с металлургических комбинатов Хэбэя и Шаньдуна, это развитая сеть субпоставщиков компонентов. Производство интеллектуального оборудования начинается с доступности качественных материалов.

Где кроются подводные камни: опыт неудач

Не все идет гладко. Одна из ранних поставок в Приморье для транспортировки щебня показала уязвимость. Лента была подобрана правильно, каркас — прочный, но приводные барабаны, несмотря на расчеты, начали проскальзывать в сезон дождей. Проблема была не в мощности двигателя, а в футеровке барабана. Стандартная резиновая ?в елочку? не справлялась с влажным абразивом. Пришлось экстренно искать решение на месте, менять футеровку на шевронную с более агрессивным рисунком. Теперь этот кейс — обязательный пункт в анкете для заказчиков из влажных климатических зон.

Другой частый камень преткновения — монтаж. Можно сделать идеальный комплект, но если монтажная бригада на месте решит ?упростить? схему натяжения или сэкономить на фундаменте под приводную станцию, вся работа насмарку. Поэтому теперь в контракт часто включается не просто шеф-монтаж, а обязательное обучение местных бригад. Иногда даже везем с собой ключевые узлы в сборе, чтобы минимизировать риски сборки на месте.

Электрика и автоматика — отдельная тема. Европейские компоненты (Siemens, Schneider) дорожают и становятся менее доступны. Китайские аналоги (например, Inovance) активно развиваются, но у местных эксплуатационников к ним пока мало доверия. Компромисс — гибридная схема: приводы и датчики — от проверенных брендов, а система управления на базе российских или китайских контроллеров, но с максимально простой и дублированной логикой. Надежность часто важнее ?навороченности?.

Не только лента: комплексный подход как критерий лидерства

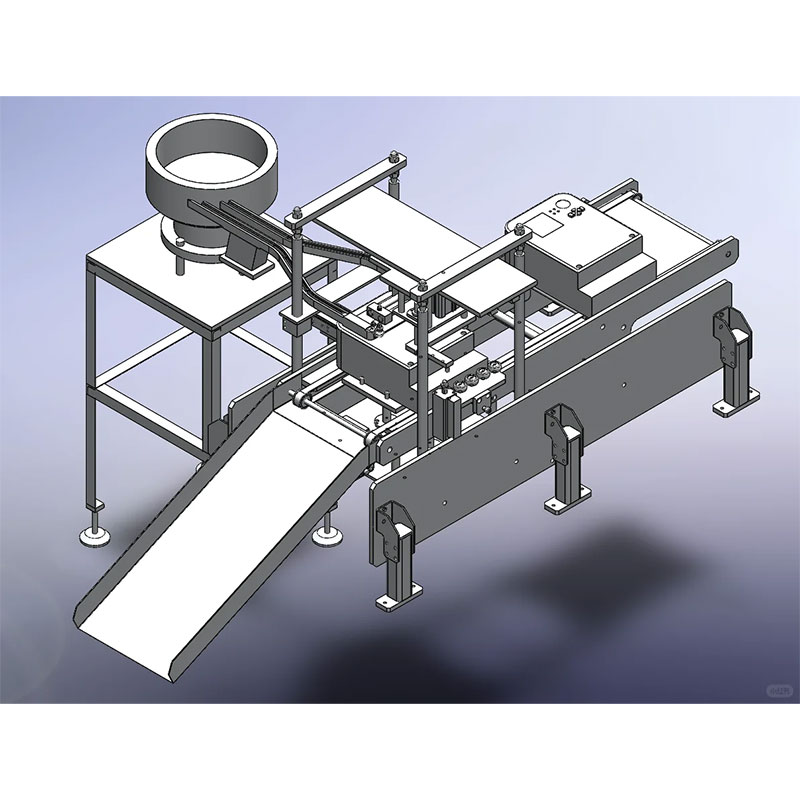

Лидерство сегодня — это способность закрыть весь цикл ?запрос-проект-изготовление-логистика-пусконаладка-сервис?. Клиенту нужен не просто ленточный конвейер, ему нужен надежный поток материала из точки А в точку Б с минимальными эксплуатационными затратами.

Отсюда рост спроса на интеллектуальные системы мониторинга. Речь не о простой аварийной остановке, а о датчиках контроля просыпания материала, термодатчиках в подшипниковых узлах, системе взвешивания в движении. Китайские производители стали предлагать такие системы как опцию, причем хорошо интегрированную с механической частью. Завод, который сам производит роликоопоры, может сразу заложить в них посадочные места для датчиков вибрации — это удешевляет и упрощает систему в разы.

Сервис и наличие запчастей — битва за доверие. Складирование полного комплекта запчастей в России — дорого. Но что работает, так это создание ?горячего? страхового запаса ключевых узлов: барабаны, ролики особых серий, стыковочные материалы для лент. И четкая схема экстренной поставки из Китая за 10-14 дней. Для многих проектов это приемлемый риск, который компенсируется ценой всего комплекса.

Конкуренция с европейскими брендами: в чем паритет, а в чем отставание

Сравнивать с немецкими или итальянскими производителями напрямую — некорректно. Их ниша — высокоточные, сложные системы для фармацевтики или пищевой промышленности, где цена оборудования — не главный фактор. А вот в добывающем секторе, энергетике, металлургии — здесь конкуренция уже острая.

Где мы догнали? В качестве базовых материалов. Резинотросовые ленты китайского производства (например, марки Huaxiang или Zhejiang Double Arrow) для рядовых задач не уступают европейским. Стальные конструкции по антикоррозионной обработке (пескоструйная очистка + покраска в три слоя) тоже вышли на хороший уровень. Приводные станции на базей мотор-редукторов SEW или их китайских аналогов — вопрос часто в бюджете, а не в качестве сборки.

Где еще есть зазор? В ресурсе работы в экстремальных условиях. Европейский конвейер, спроектированный для -50°C, часто имеет больший запас по материалам (металл, резина, смазки) и более консервативные расчеты. Китайские производители иногда идут на оптимизацию, чтобы сохранить ценовое преимущество. Это не всегда плохо, но требует от заказчика очень четкого ТЗ. Если написать в техзадании ?арктическое исполнение?, без детализации, — получишь просто крашеную в морозостойкую краску конструкцию. Если же детально прописать марки стали, требования к ударной вязкости, тип низкотемпературной резины для ленты — результат будет сопоставимым.

Будущее: цифровизация и устойчивость

Тренд, который уже не остановить — цифровые двойники. Речь не о 3D-модели, а о системе, которая на основе данных с датчиков предсказывает износ конкретного ролика на 12-й секции и формирует заявку на его замену в сервисную службу. Пионеры здесь пока европейцы, но китайские технологические компании (вроде Huawei или Haikang) активно предлагают платформы для Industrial IoT. Задача производителя конвейеров — стать интегратором, ?научить? свою железку общаться с такой платформой.

Второй момент — энергоэффективность. Регулируемый частотный привод — уже стандарт. Но теперь считается КПД всей системы: двигатель, редуктор, трение в подшипниках, сопротивление перекатыванию ленты. Оптимизация здесь дает реальную экономию заказчику в долгосрочной перспективе. И это серьезный аргумент в продажах, помимо стартовой цены.

Итак, лидер ли Китай? В сегменте надежных, адаптируемых под сложные условия и экономически эффективных ленточных конвейеров для тяжелой промышленности — безусловно, да. Но лидерство это зыбкое. Оно держится не на низкой цене, а на глубоком понимании реальных процессов на стороне заказчика, скорости инженерной реакции и готовности накапливать, пусть и горький, опыт. Как у той же Хэбэй Хуао Шэнсинь, которая из производителя компонентов выросла в поставщика комплексных решений именно потому, что училась на ошибках и не боялась сложных, ?некаталогных? заказов. Именно такие компании и формируют сегодня лицо отрасли.