Продукция

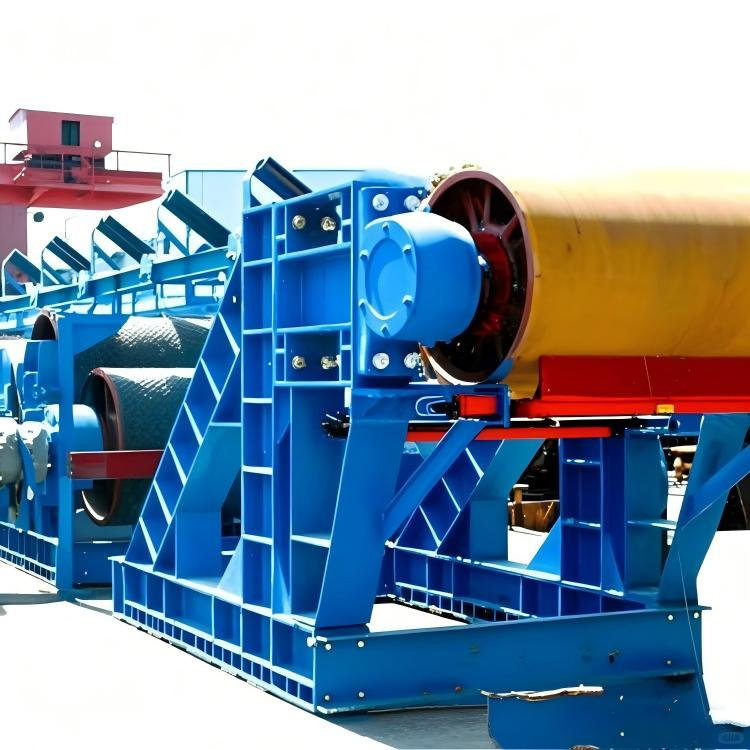

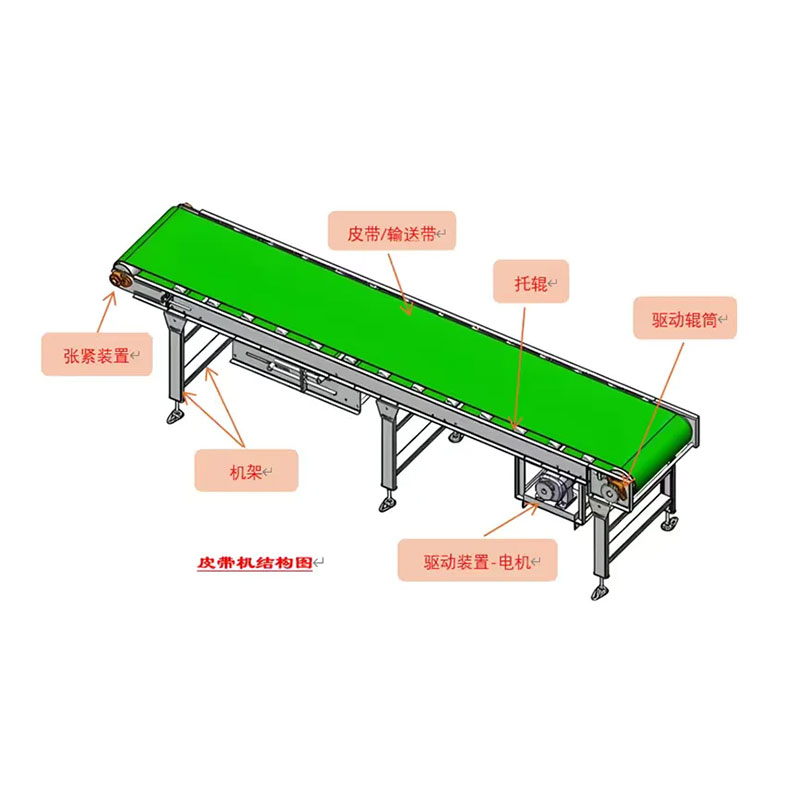

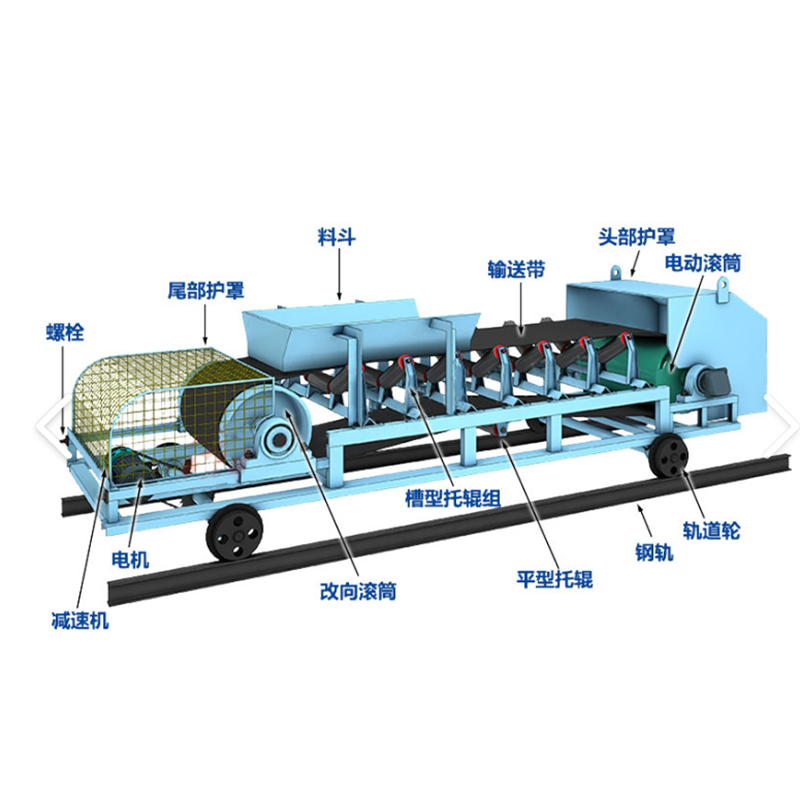

Нижний ленточный конвейер

Подробнее о продукте Нижний ленточный конвейер представляет собой особую форму ленточного конвейера, направление транспортировки материалов движется с высоты на низкий, в основном используется в шахтах, портах, металлургии и других сценариях.При проектировании и эксплуатации необходимо уде...

Описание

маркер

Подробнее о продукте

Нижний ленточный конвейер представляет собой особую форму ленточного конвейера, направление транспортировки материалов движется с высоты на низкий, в основном используется в шахтах, портах, металлургии и других сценариях.При проектировании и эксплуатации необходимо уделять особое внимание управлению энергией, надежному торможению и адаптации к сложным режимам в условиях торможения производства электроэнергии.

Ⅰ.Основные принципы работы и технические характеристики

Режим торможения генератора

При эксплуатации конвейера, гравитационный потенциал материала преобразуется в механическую энергию, приводной двигатель находится в состоянии выработки электроэнергии, электродвигатель выводит тормозной момент, чтобы сбалансировать нисходящий момент материала для поддержания работы с постоянной скоростью.

Характеристика электродвигателя: асинхронная машина в режиме генерации должна регулировать тормозной момент с помощью регулятора скорости (например, гидравлического соединителя или преобразователя частоты) во избежание превышения скорости.

Вид расположения привода

Привод на хвосте машины: рекомендуется размещать на конце машины, чтобы поддерживать максимальное натяжение в месте приводного ролика во избежание скольжения или накопления ленты (явление "натягивание"), особенно подходит для режима полной остановки.

Привод головки: может привести к появлению точки минимального натяжения в приводном барабане, что может вызвать спуск ленты или проскальзывание.

Ⅱ.Ключевые технологии тормозной системы

Тип тормозного устройства

Дисковый тормоз: обычно закрытый дизайн, регулируемый тормозной момент и хорошая теплоотдача, подходит для конвейера малой и средней мощности, но необходимо регулярно поддерживать износ тормоза.

Гидравлический тормоз: передача тормозного момента через рабочую жидкость, подходит для сцены с большой мощностью.Его тормозной момент линейно снижается с частотой вращения, следует осуществить окончательную остановку с механическим тормозом (например, при снижении частоты вращения до 1/3 номинального значения применяется механический тормоз).

Регулируемый тормоз: использование фрикционных колодок для передачи момента в вязкой жидкости, быстрая реакция, что позволяет добиться плавного торможения, особенно в условиях больших расстояний и тяжелых нагрузок.

Стратегия управления торможением

Мягкий тормоз: постепенно замедлить до низкой скорости с помощью гидравлического тормоза, потом остановить механический тормоз во избежание опасности взрыва газа или угольной пыли при высокой температуре.

Защита от скольжения: мониторинг скорости полосы в реальном времени, автоматическое прекращение и сигнализация при скольжении (например, скорость полосы ниже 50% или выше 110% номинального значения).

III. Меры по обеспечению безопасности и защите

Устройство "Девятая защита"

Защита от скольжения, закачки угля, ухода: должно соответствовать требованиям «Правил безопасности угольной шахты», например, защита от закачки угля должна быть установлена около головки разгрузочного барабана, защита от ухода установлена по-разному в головке, хвосте машины и точке трансформатора.

Устройство защиты от спуска и обратного хода: в наклонных выработках нижний ленточный конвейер должен быть оборудован противоспудным тормозом (например, гидравлическим тормозом толкателя), а верхний ленточный конвейер должен быть защищен от обратного поворота.

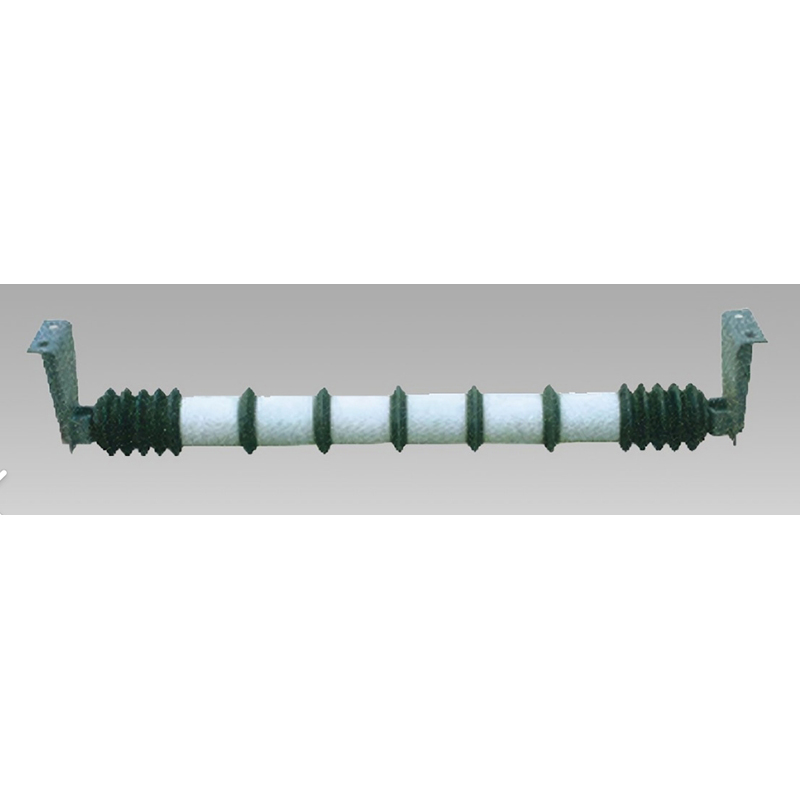

Оптимизация системы натяжения

Автоматическое натяжение: применяется PLC для управления гидравлической системой, с компенсацией ударной нагрузки при пуске накопителя энергии обеспечивает стабильное натяжение (например, при пуске напряжение составляет 1,5 номинального значения, при эксплуатации снижается до 1,1 раза).

Ⅳ.Технология обратной связи и энергосбережения

Использование энергии для производства электроэнергии

Преобразователь частоты с четырьмя квадрантами: передача генерируемой электроэнергии в сеть, снижение энергопотребления и повышение коэффициента мощности (до 0,9).

Система хранения энергии: хранение энергии через суперконденсаторы или аккумуляторы для пуска конвейера или кратковременной работы.

Эффективный драйвер

Частотная скорость: замена традиционного гидравлического соединителя, уменьшение импульса запуска и реализация энергии по требованию, общий эффект экономии энергии составляет 15% -30%.

Двигатели с постоянными магнитами: повышение эффективности 5 - 10% для конвейеров на большие расстояния.

Ⅴ.Тенденции развития и инновационное применение

Интеллектуальный контроль

Распределенная тормозная система: динамическое регулирование тормозного момента с помощью датчика скорости для активного противоскольжения и предотвращения превышения скорости (например, автоматическое торможение с превышением заданного значения).

Прогнозирование неисправностей: алгоритм AI на основе данных о вибрации, температуре и т. д., заранее предупреждает о риске отказа подшипника, тормоза и других частей.

Повышение экологической безопасности и надежности

Демпинг: вспомогательный дисковый тормоз во время торможения, который уменьшает износ тормоза и сокращает тормозное расстояние.

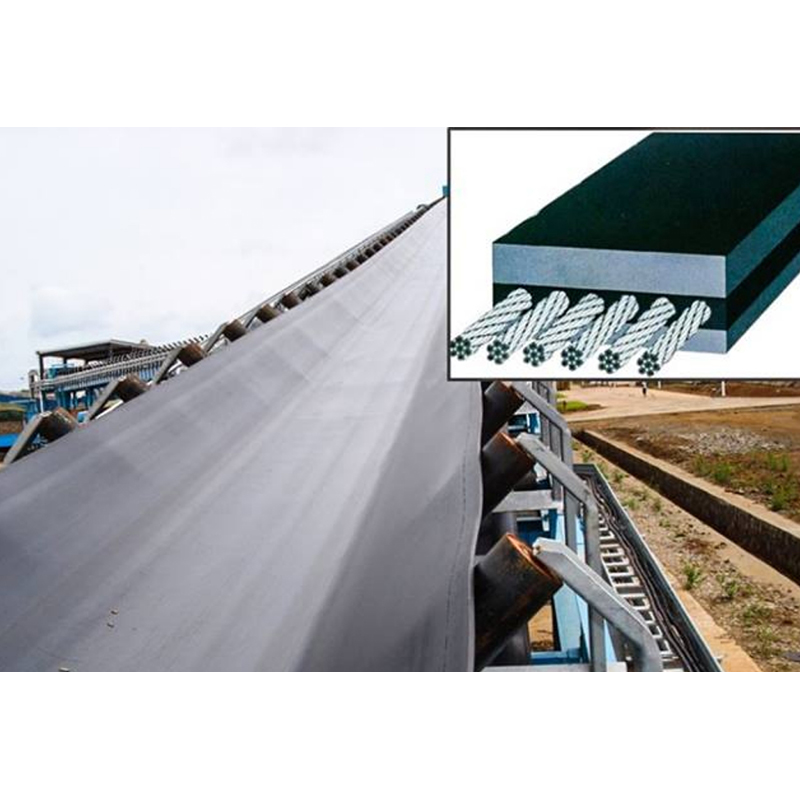

износостойкие конвейеры: использование высокомолекулярных композитных материалов, продление срока службы до 100 000 часов и снижение частоты замены.

Ⅵ.Типичные примеры применения

Подъем шахты: на длинном расстоянии (более 2000м) ниже ленточного конвейера применяется хвостовой привод + гидравлический тормоз, в сочетании с преобразователем частоты осуществляется энергосбережение и безопасное торможение.

Транспортировка грузов в порту: использование пространственного поворота для оптимизации компоновки, сокращение выбросов углерода с помощью системы обратной передачи энергии.

Ⅶ.Вопросы выбора и обслуживания

Основания для выбора

Наклонение: макс. наклон спуска ≤-27° (сыпучий материал), необходимо проверить баланс тормозного момента и силы тяжести;

Энергоемкость: приоритет отдается преобразователю частоты с четырьмя квадрантами или гидравлическому тормозу + механическому тормозу.

Приоритеты технического обслуживания

Периодически проверять чувствительность тормоза (например, порог защиты превышения скорости I, II);

контроль давления и температуры гидравлической системы, предотвращение перегрева гидравлического тормоза;

Ежеквартально проверять положение молота натяжного устройства и износ каната.

При проектировании конвейера спускового конвейера необходимо учитывать характеристики торможения генератора, приспособленность к сложным режимам и требования безопасности.Будущие технологии будут сосредоточены на эффективной утилизации энергии, интеллектуальном контроле и применении экологически чистых материалов для решения двойной задачи высокопроизводительных и эффективных шахт и зеленой логистики.